Az ipari automatizálási berendezések kiválasztásának legfontosabb szempontjai

Contributed By DigiKey's North American Editors

2024-08-28

Az ipari automatizálási berendezések, például a villanymotorok, a motorvezérlők és kommunikációs modulok optimális kiválasztása a részletekre való gondos odafigyelést igényel. A villanymotorok és a motorvezérlők teljesítményének meghatározása tekintetében például számos különbség van az észak-amerikai NEMA (National Electrical Manufacturers Association, Nemzeti Villamosságicikk-gyártók Szövetsége) és az európai IEC (Nemzetközi Elektrotechnikai Bizottság, Electrotechnical Commission) előírásai között.

A villanymotorok, a motorvezérlők és egyéb vezérlőegységek kiválasztásakor néhány szempont a bemenő- és a kimenőfeszültség és azok tűrései, a szükséges fordulatszám-tartomány és szabályozási igények, a nyomatékigény, a gyorsítás, a fékezési munkaciklusok, az egyedi igények, például a gyors fordulatszám- vagy nyomatékváltozással történő reagálás, valamint a környezeti tényezők, beleértve a hűtést is.

A kommunikációs igények attól függően változnak, hogy a berendezés hol helyezkedik el az ipari vezérlés hierarchiájában. A gyárüzemhez legközelebbi szinten olyan protokollok használhatók, mint az intelligens érzékelőkhöz és működtetőelemekhez való IO-Link, míg az EtherCAT, a PROFINET, a Modbus és más protokollok pedig a mozgás, a biztonság, a be- és kimenetek és a képalkotás csatlakoztatására szolgálhatnak.

A gyárautomatizálási hálózat legmagasabb szintje gyakran Ethernet/IP protokollt használ a különböző automatizálási vezérlőegységekkel, a programozási felületekkel és a felhővel való összeköttetéshez, valamint a kezelőfelületekhez (HMI, human-machine interface) való csatlakozáshoz egy olyasféle protokollt, mint a DisplayPort. A kettő között az Ethernet/IP, az EtherCAT és más protokollok kombinációi össze tudják kapcsolni a gyárüzem szintjét az üzemeltetési és felügyeleti szintekkel.

A részletek túlságosan sokfélék ahhoz, hogy egyetlen cikk keretében igazságot tegyünk róluk. Ehelyett néhány olyan irányelvet ismertetünk ebben a cikkben, amelyet érdemes figyelembe venni a villanymotorok, a motorvezérlők és a kommunikációs modulok kiválasztásakor, valamint a Siemens, Phoenix Contact, Omron Automation, Panasonic Industrial és Schneider Electric vállalattól vett példákat mutatunk be a használatra, a hardverekre és a protokollokra vonatkozóan.

Fókuszváltás

A villanymotorok és a motorvezérlők számos ipari automatizálási rendszerben közös pontként jelennek meg. A vita kiindulópontjaként hasznos, ha megnézzük, hogy a villanymotorok hatásfoka hogyan illeszkedik az ipari automatizálási rendszerek teljesítményének tágabb szempontjai közé, és hogyan tolódik el a hangsúly.

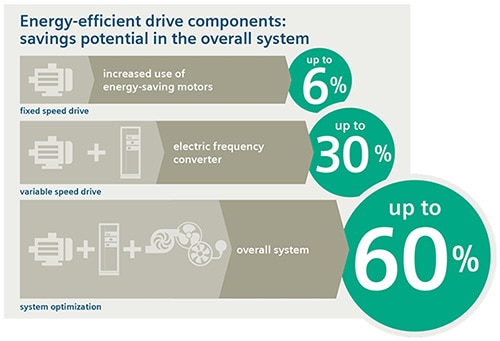

Jobb hatásfokú villanymotorok használatával akár 6%-os energiamegtakarítás is elérhető. Ez jó. Egy jó hatásfokú motorvezérlő és a megfelelő kiegészítő alkatrészek hozzáadása azonban akár 30%-kal is növelheti az energiamegtakarítást.

Az igazi változást az jelenti, ha a hangsúly a teljes rendszer optimalizálására helyeződik át. Az összes mechanikus alkatrész figyelembevétele és a kommunikáció hozzáadása az ipari dolgok internetére (IIoT, Industrial Internet of Things) kapcsolódás érdekében, beleértve az üzemeltetési és a gyárüzemi szintet, végső soron pedig a vállalati szintet, valamint a felhőt, akár 60%-os energiamegtakarítást és nagyobb termelékenységet eredményezhet (1. ábra).

1. ábra: Az összeépítés és a kommunikáció növekvő szintje nagyobb energiamegtakarítást és magasabb termelékenységet eredményez (ábra: Siemens)

1. ábra: Az összeépítés és a kommunikáció növekvő szintje nagyobb energiamegtakarítást és magasabb termelékenységet eredményez (ábra: Siemens)

Környezetbarát villanymotoros rendszerek tervezése

Az IEC 61800-9 (Környezetbarát villanymotoros rendszerek tervezése – a hatásfok meghatározása és osztályozása) szabvány 2. része kulcsfontosságú forrás lehet. Ahelyett, hogy kizárólag a villanymotor hatásfokára összpontosítana, egy sor magasabb szintű teljesítménytényezőt részletez a „villanymotorral hajtott rendszerek” számára. A szabvány a frekvenciaváltókat (VFD, variable frequency drive) egy váltakozó áramú bemeneti „tápláló részt”, egy „alapszintű vezérlőmodult” (BDM, basic drive module), például egy frekvenciaváltót, valamint be- és kimeneti szűrőket, hálózati fojtótekercseket és egyéb kiegészítő eszközöket magában foglaló „kiegészítő alkatrészeket” tartalmazó teljes vezérlőmodul (CDM, complete drive module) részeként vizsgálja.

A szabvány a villamos hajtásrendszert (PDS, power drive system) is meghatározza, mégpedig úgy, hogy azt egy teljes vezérlőmodul (CDM) plusz egy villanymotor alkotja. A hierarchia következő lépcsőfokán a szabvány a villanymotoros rendszert úgy határozza meg, hogy azt a villamos hajtásrendszer plusz a villanymotort vezérlő berendezések, például kontaktorok alkotják.

A legmagasabb szinten a kiterjesztett termék vagy az 1. ábrán látható teljes rendszer található, amely valamilyen mechanikus átviteli berendezéssel, például egy közlőművel és a terhelést jelentő géppel egészül ki. A villamos hajtásrendszerek hatásfokával foglalkozó IEC 61800-9-2 szabvány részletesebb áttekintését lásd: What are the different types of adjustable speed industrial motor drives? (Különböző típusú vezérlőegységek változtatható fordulatszámú ipari villanymotorok fordulatszám-szabályozásához).

A „villanymotorral hajtott rendszerek” meghatározásának kiindulópontja a villanymotor.

A villanymotorok jellemzői

A villanymotorok rendkívül jó hatásfokú gépek lehetnek, ha megfelelően vannak kiválasztva és használva. Ezért a villanymotorok kiválasztása fontos feladat a géptervezők számára.

A villanymotorok teljesítményét az IEC kilowattban (kW), míg a NEMA lóerőben (LE, angolul hp vagy HP, horse power) határozza meg, ezek könnyen átválthatóak egymásba. Az IEC és a NEMA azonban eltérő hatásfokszámításokat használ, és ezért az IEC-adatlap szerinti hatásfok ugyanazon villanymotoros rendszer esetében valamivel magasabb lehet, mint a NEMA szerinti névleges hatásfok.

A villanymotor tényleges hatásfoka erősen függ az adott felhasználási módtól. Ennek eredményeképpen a villanymotorok hatásfokára vonatkozó szabványokat gyakran az energiaveszteségek csökkentésének, nem pedig az abszolút hatásfoknak a szempontjából tárgyalják.

Az IEC 60034-30-1 öt osztályba sorolja a villanymotorok hatásfokát, IE1-től IE5-ig. Az egyes osztályok között 20%-kal csökken az energiaveszteség. Ez azt jelenti, hogy egy IE5 Ultra Premium (Kiemelten kiváló) hatásfokú villanymotor vesztesége 20%-kal kisebb, mint egy IE4 Super Premium (Nagyon kiváló) hatásfokúé. Van még más is, amit figyelembe kell venni. Bizonyos esetekben a jobb hatásfokú villanymotorok esetében csökken a teljesítménytényező (PF, power factor).

Észak-Amerikában a NEMA kevesebb hatásfokosztályt használ, ám ezek ugyanolyan fontosak. A NEMA használja az IEC szabványokban nem szereplő villanymotor-üzemeltetési tényezőt (SF, service factor) is. Egy 1,15 SF értékű NEMA-villanymotor a névleges teljesítmény 115%-ával üzemeltethető folyamatosan, bár ekkor a villanymotor melegebben működik, ami a csapágyak és a szigetelés élettartamának csökkenését eredményezheti.

Az SF helyett az IEC tíz terheléstípust vagy üzemeltetési tényezőt (S1-S10) használ olyan szempontok alapján, mint a folyamatos vagy szakaszos üzem, a fordulatszám-változások és a fékezés használata.

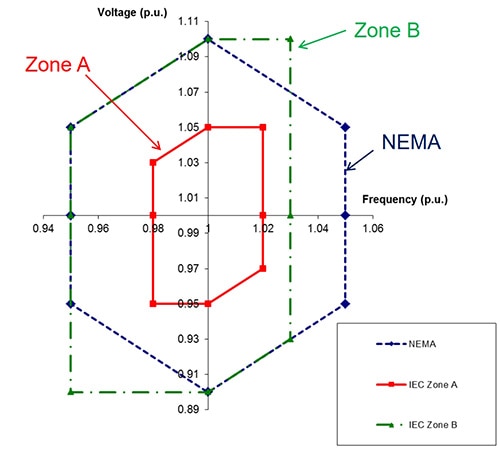

Az üzemi feszültség- és frekvenciatartományok is eltérnek a NEMA és az IEC esetében, de mindkettő esetében „egységenkénti” (p. u., per unit) mennyiségben vannak kifejezve. Az egységenkénti rendszerben a mennyiségek az alapérték törtrészeként vannak megadva. A NEMA a villanymotorok feszültségének és frekvenciájának egy tartományát használja, míg az IEC két „zónát” használ (2. ábra).

2. ábra: Az ipari váltakozó áramú feszültség- és frekvenciatartományokra vonatkozó NEMA és IEC rendszer összehasonlítása (ábra: NEMA)

2. ábra: Az ipari váltakozó áramú feszültség- és frekvenciatartományokra vonatkozó NEMA és IEC rendszer összehasonlítása (ábra: NEMA)

A villamos hajtásrendszer hatásfokának növelése

A villanymotor-vezérlők vagy röviden motorvezérlők kulcsfontosságú elemek a villamos hajtásrendszerek IEC 61800-9-2 szabványban meghatározott hatásfokának tekintetében. Többféleképpen osztályozhatóak, például a motorfeszültség, a teljesítményszint, a mozgástípusok, a támogatott felhasználási területek stb. szerint. Mozgástípus alapján folyamatos vagy nem folyamatos típusba, míg a legnagyobb szükséges kimenőteljesítmény alapján további, kis, közepes és nagy teljesítményű kategóriákba lehet őket sorolni.

A különböző típusú motorvezérlők különböző rendszerigényeket támogatnak. A szervohajtások és szervomotorok akkor használhatók ki a legjobban, ha gyors gyorsításra, lassításra és pontos helyzetbeállításra van szükség olyan felhasználási területeken, mint a robotika. A lágyindítók olyan folyamatos műveletekkel járó területekre alkalmasak, mint például a szállítószalagok, amelyeknek előnyös a zökkenőmentes indítás és lassítás. A frekvenciaváltókat az ipari gépek széles köréhez használják.

Egyes frekvenciaváltó termékcsaládok olyan műveletekre vannak optimalizálva, mint a szivattyúzás, a szellőztetés, a sűrítés, a mozgatás vagy a feldolgozás. A Siemens SINAMICS G120 univerzális motorvezérlők 0,55 kW és 250 kW (0,74 LE és 335 LE) közötti teljesítménnyel állnak rendelkezésre általános ipari felhasználási területekre a gépjárműiparban, a textiliparban és a csomagolóiparban.

A 6SL32203YE340UF0 típus 3 fázisú tápfeszültséget használ, 380–480 V +10%/–20% üzemi feszültségtartománnyal. Európában 22–30 kW teljesítményű villanymotorok esetén 400 V, Észak-Amerikában pedig 30-40 LE teljesítményű villanymotorok esetén 480 V a névleges üzemi feszültsége (3. ábra).

3. ábra: Ez a frekvenciaváltó az üzemi feszültségtől függően 22 kW és 30 kW közötti teljesítményű villanymotorokhoz használható (kép: DigiKey)

3. ábra: Ez a frekvenciaváltó az üzemi feszültségtől függően 22 kW és 30 kW közötti teljesítményű villanymotorokhoz használható (kép: DigiKey)

A frekvenciaváltók nem jelentik az egyetlen lehetséges megoldást a jó hatásfokú villamos hajtásrendszerek tervezéséhez. A What support products does it take to maximize the impact of using VFDs and VSDs? - Part 1 (A fordulatszámváltók és frekvenciaváltók használatának minél jobb hatásfokú kiaknázásához szükséges kiegészítő alkatrészek – 1. rész) című cikk áttekint néhány szükséges kiegészítő alkatrészt.

Kommunikáció és rendszeroptimalizálás

Bár a villanymotorok és a motorvezérlők az 1. szinten, azaz a helyi szinten vannak a gyárüzemben, mégsem az Ipar 4.0-s kommunikációs hierarchiájának legalacsonyabb szintjén helyezkednek el. Ott ugyanis a 0. szinten lévő olyan alkatrészek találhatók, mint az érzékelők és működtetőelemek. Emellett a helyi szint felett több szint is van. Az Ipar 4.0-s gyárak általános hatásfokának és termelékenységének maximálisra növeléséhez, valamint a fenntarthatóság elősegítéséhez időben és hatékonyan kell kommunikálni a kommunikációs hierarchián lefelé és felfelé is, egészen a felhőig. A felhőhöz való csatlakozást olyan protokollok segítik, mint (4. ábra):

- az uOPC PubSub Bridge több az üzemeltetéshez szükséges technikai (OT, operational technology) adatfolyamot egyesít

- a MOTT BRoker fogadja az üzeneteket, és az üzenet tárgya alapján továbbítja azokat a felhasználóknak

4. ábra: Az Ipar 4.0-s kommunikációs hierarchia minden szintjén lehetőség van a felhőhöz való közvetlen csatlakozásra (ábra OPC Foundation)

4. ábra: Az Ipar 4.0-s kommunikációs hierarchia minden szintjén lehetőség van a felhőhöz való közvetlen csatlakozásra (ábra OPC Foundation)

Az 1. szint többről szól, mint a motorvezérlőkről és a villanymotorokról. A központi (esetenként használt angol szóval master) helyisín-egységek (FMU, field bus master unit) megkönnyíthetik a kommunikációt, és egyszerűsíthetik a motorvezérlők és más eszközök rendszerbe illesztését. A központi helyisín-egységek különböző protokollokhoz használhatóak, többek közt a PROFINET, a PROFIBUS, a DeviceNet, a CANopen és egyéb protokollokhoz. A központi helyisín-egységek használata lehetővé teszi a gyártótól független csatlakoztathatóságot.

A Panasonic AFP7NPFNM típusú eszköze egy PROFINET központi helyisín-egység. A programozószoftverhez tartozó beépített funkciókönyvtárakat tartalmaz, ami jelentősen csökkenti az alkalmazásspecifikus megoldások kifejlesztéséhez szükséges időt.

0. szint az érzékelők és működtetőelemek számára és a biztonság érdekében

A villamos hajtásrendszerben a frekvenciaváltóknak köszönhetően elért energiamegtakarítás növeléséhez a csatlakoztathatóságot le kell vinni a 0. szintre. Az érzékelőknek, a működtetőelemeknek és a biztonsági eszközöknek, például fényfüggönyöknek a 0. szinten történő rendszerbe illesztése jelentősen növelheti a hatásfok javulását, és így az energiamegtakarítás meghaladhatja a 30%-ot.

A 0. szintű funkciók csatlakoztatására használt elterjedt protokollok közé tartozik a DeviceNet, a HART, a Modbus és az IO-Link. Az IO-Link egy két pont közötti kommunikációra alkalmas protokoll, amely érzékelőket és működtetőelemeket köt össze magasabb szintű vezérlőegységekkel. Vezetékes és vezeték nélküli szabványként is elérhető, és egyre gyakrabban használják az Ipar 4.0-ban, mint költségtakarékos alternatívát.

Az Omron NX-ILM400 központi (master) IO-Link-egységei képesek a szabványos be- és kimenetek és a nagy sebességű szinkron be- és kimenetek keverésére. A szabványos digitális be- és kimeneteknek csatlakozónként 16 érintkezőjük van, és az alábbi lehetőségek közül lehet választani (5. ábra):

- négy 3 vezetékes érzékelőcsatlakozás és áramellátás

- nyolc 2 vezetékes bemeneti csatlakozó vagy működtetőelem-vezérlő kimenet

- tizenhat egyvezetékes csatlakozás a közös tápegységhez csatlakoztatott érzékelők és működtetőelemek számára

5. ábra: Ez a központi IO-Link-egység szabványos és nagy sebességű szinkron be- és kimenetekhez is használható (kép: Omron Automation)

5. ábra: Ez a központi IO-Link-egység szabványos és nagy sebességű szinkron be- és kimenetekhez is használható (kép: Omron Automation)

2. szint a villamos hajtásrendszerhez és azon túl

A magasabb szintű kommunikáció segíthet a helyi szintű műveletek jobbá tételében is, de a szervezeti hatékonyság és a termelékenység maximálisra növeléséhez kötelező. A 2. szintről a 3. és 4. szintre, valamint a felhőbe való eljutáshoz olyan protokollokra van szükség, mint az Ethernet/IP, az EtherCAT és a Modbus TCP/IP.

Az ilyen kapcsolatok létrehozására szolgáló berendezések közé tartoznak a PLC-k (programmable logic controller, programozható logikai vezérlő) és az ipari számítógépek (IPC, industrial personal computer). A PLC-k ipari automatizálásra és vezérlésre optimalizált számítógépek. Egy jellegzetes felhasználási módban a PLC figyeli a gép és a kapcsolódó érzékelők bemeneteit, a programozása alapján döntéseket hoz, és vezérlő kimenőjeleket küld ki.

Az ipari számítógépek, bár a PLC-khez hasonló funkciókat is el tudnak látni, de általánosabb célú eszközök. Olyan operációs rendszer fut rajtuk, mint a Linux vagy a Windows, ami hozzáférést biztosít számukra a szoftvereszközök széles skálájához, és általában valamilyen kezelőfelülethez csatlakoznak (sok PLC is csatlakoztatható kezelőfelülethez). A PLC-k általában gépközpontúak, míg az ipari számítógépeket inkább üzemvezetési funkciókra használják.

A PLC-k és az ipari számítógépek közötti különbségek helyenként elmosódnak. A Phoenix Contact 1069208 PLC-n például Linux operációs rendszer fut, és a hagyományos PLC-khez hasonlóan szimbolikus folyamatábrával (SFC, symbolic flowchart), létradiagrammal (LD, ladder diagram), funkcióblokk-diagrammal (FBD, function block diagram) és strukturált szöveggel (ST, structured text) programozható. Három független Ethernet-csatlakozót tartalmaz, és képes a PROFICLOUD felhőhöz csatlakozni.

A Schneider Electric a HMIBMIEA5DD1E01 IIoT Edge Box terméket kínálja olyan felhasználási területekre, ahol hasznos lehet egy ipari számítógép. Ez a ventilátor nélküli készülék egy 1,8 GHz-en futó Intel Atom Apollo Lake E3930 kétmagos processzor köré épül. Egy mini PCIe bővítőhelyet és kilenc kommunikációs portot tartalmaz (6. ábra).

6. ábra: Ventilátor nélküli ipari számítógép egy mini PCIe bővítőhellyel és többféle kommunikációs lehetőséggel (kép: Schneider Electric)

6. ábra: Ventilátor nélküli ipari számítógép egy mini PCIe bővítőhellyel és többféle kommunikációs lehetőséggel (kép: Schneider Electric)

Összegzés

Ez a cikk közöl néhány olyan rövid útmutatót, amelyet a tervezőknek érdemes szem előtt tartaniuk, amikor villanymotorokat, motorvezérlőket és kommunikációs modulokat választanak Ipar 4.0-s berendezésekhez. Ez persze messze nem kimerítő. Célja, hogy gondolatébresztőként szolgáljon, és néhány forrást nyújtson a további vizsgálatokhoz.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.