NPI blog – Omron Automation – prediktív karbantartás

Valós idejű prediktív gépfelügyelet – hatékony módszer a költségek csökkentésére

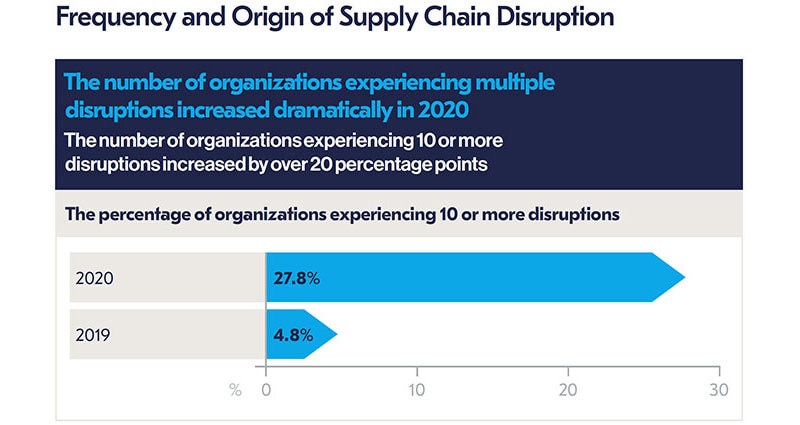

A megelőző karbantartás egy gyakran alkalmazott módszer, amelynek az a célja, hogy a régi gépek leállása megelőzhető legyen, de ugyanakkor nagy költségekkel járhat, mivel az eljárás részeként a „még jó” alkatrészek lecserélésre kerülnek, de semmilyen biztosíték sincs arra, hogy az azok helyébe került cserealkatrészek jobbak lennének a lecseréltektől. Bár kétségtelen, hogy ez egy jobb megközelítés, mint a már bekövetkezett probléma orvoslása (értsd: a meghibásodott gép javítása), mindkét módszer költséges a javítással és az állásidővel járó költségek miatt.

Az Omron Automation viszont széles választékkal rendelkezik a prediktív karbantartáshoz tervezett olyan készülékekből és rendszerekből, amelyek segítségével az üzemben lévő létfontosságú gépek hosszabb ideig működhetnek az egyes karbantartások között, ami a hibaelhárítási idő és a szerelők munkájának csökkenésével jár. Az elmúlt évtizedekben lassan teret nyert prediktív karbantartás olyan érzékelők és egyéb felügyeleti eszközök használatára épül, amelyek a helyszínen vagy távolról, IIoT-megoldások vagy (a vezetékezési költségek csökkentése érdekében) vezeték nélküli hálózatok segítségével folyamatos, valós idejű információkat szolgáltatnak a mérnökök számára.

A prediktív karbantartási rendszerek figyelik a létfontosságú gépalkatrészek azonnali és tényleges állapotát, hogy meghatározzák, mikor van szükség karbantartásra. A meghibásodások előrejelzésének és megelőzésének kulcsfontosságú részei az adatgyűjtés és a hibaérzékelés, és ez megbízhatóbb gépekhez és rendszerekhez vezet. A költségmegtakarítás mellett az üzemen belüli biztonság is nő, és jelentősen csökken a személyzetet vagy a környezetet érintő esetleges balesetek kockázata.

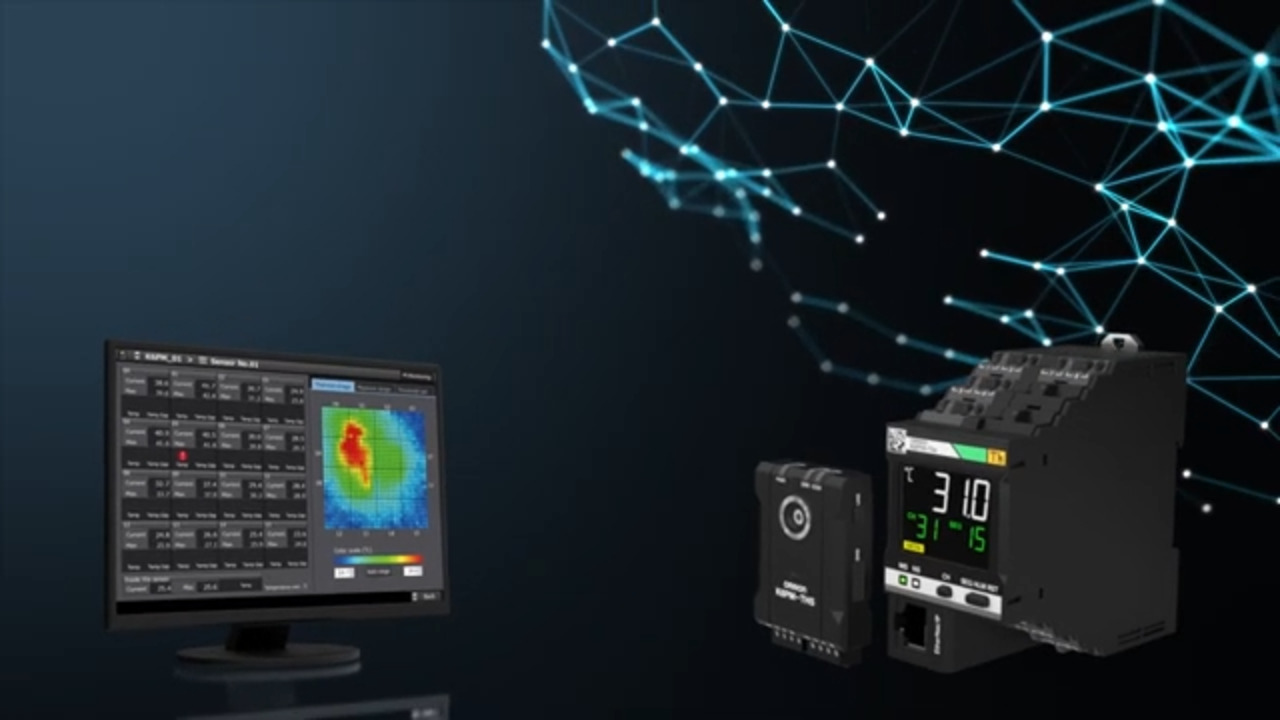

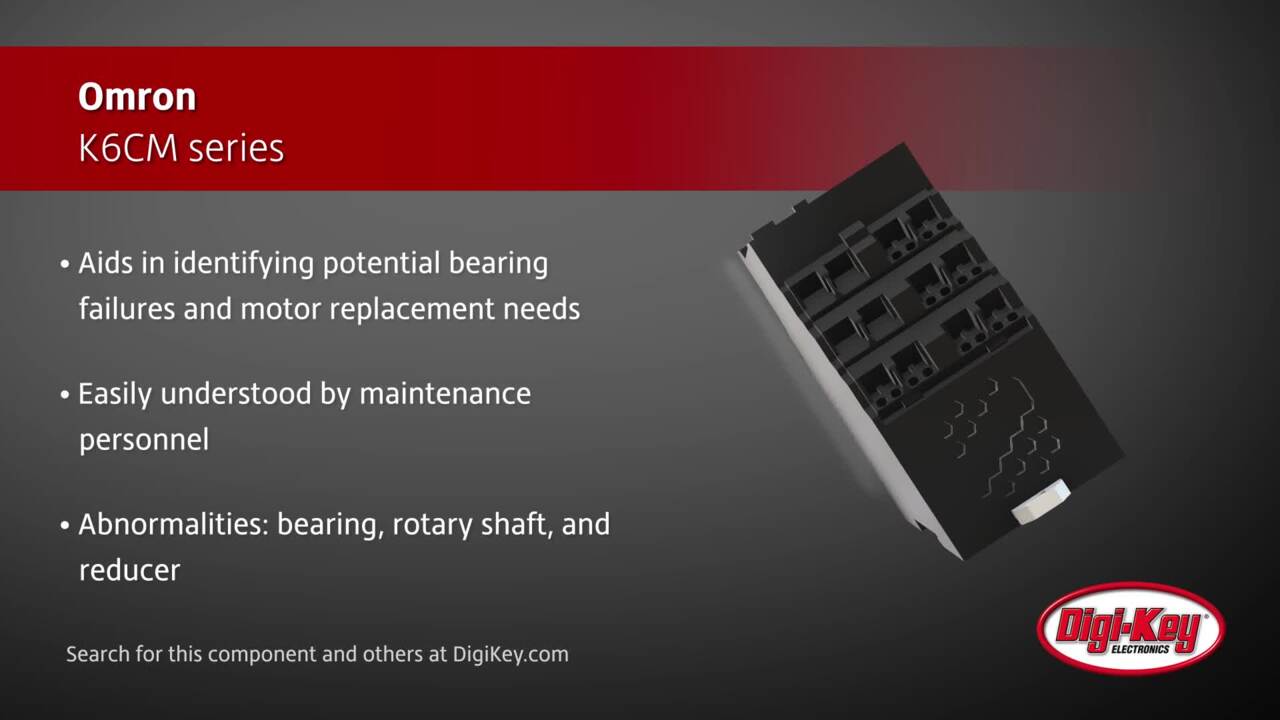

Az Omron S8VK-X sorozatú tápegységei, K6CM sorozatú motorvezérlői és K6PM hőkamerái (balról jobbra). (Kép: Omron Automation and Safety)

Az Omron S8VK-X sorozatú tápegységei, K6CM sorozatú motorvezérlői és K6PM hőkamerái (balról jobbra). (Kép: Omron Automation and Safety)

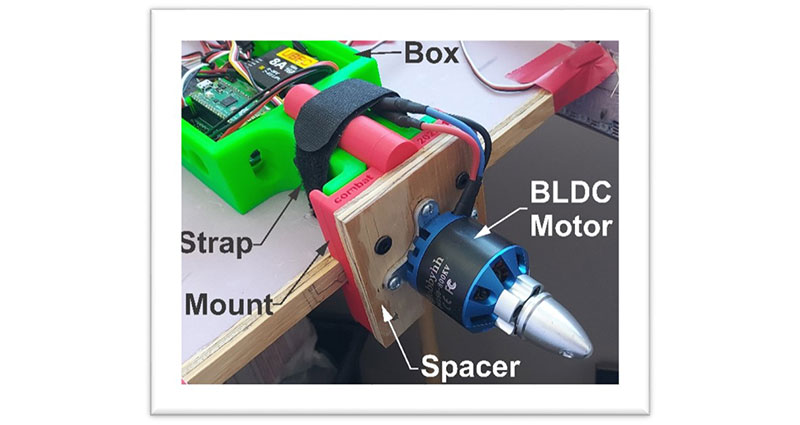

Példaként vehetők az Omron S8VK-X sorozatú tápegységei, amelyek a hatékony prediktív karbantartási programok részeként figyelik az egyenáramú feszültséget, az egyenáramú üzemi áramot és a csúcsáramot, naplózzák az üzemórák számát és kiszámítják a csere esedékességének idejét. Más termékek, mint például a K6CM motorállapot-ellenőrzők a rezgést, a hőmérsékletet, az áramot és a szigetelési ellenállást (földzárlatot) figyelik. A hőmérséklet figyelésére az Omron a K6PM hőkamerákat kínálja. A Collaborative Process Automation Systems vagy CPAS működésének alapját az érzékelőkkel történő felügyelet és a folyamatok teljesítményparamétereinek mérése képezi, amelyek segítségével a megfelelő időben történő karbantartás meghatározható.

A prediktív karbantartási programok üzemállapot közben végzett méréseken alapulnak, nem pedig egy tanult vagy ismert alkatrészadat-készleten, és ezek segítségével térképezik fel a mechanikai rendellenességeket, és jelentik azokat. A programok megfelelő működéséhez megkövetelt az adatgyűjtés és -elemzés automatizálása, ami szünet nélküli (24/7) valós idejű állapotfigyelést jelent, és az adatoknak a megfelelő helyre történő továbbítását azok azonnali megvizsgálásához. Az Omron prediktív karbantartás-orientált eszközeit úgy tervezték, hogy képesek legyenek ezek a programok megvalósítására.

Have questions or comments? Continue the conversation on TechForum, DigiKey's online community and technical resource.

Visit TechForum