Az IO-Link használata az Ipar 4.0-s gyárakban a nagyobb rugalmasság, rendelkezésre állás és hatékonyság érdekében

Contributed By DigiKey's North American Editors

2023-07-11

Az Ipar 4.0 jellemzői közé tartozó adatgyűjtés és elemzés támogatása gyakran olyan gyártósori és technológiai módosításokat igényel, amelyek digitális érzékelők, működtetőelemek, visszajelzők és egyéb eszközök hozzáadását, eltávolítását vagy átprogramozását foglalják magukban. Ezt több különböző jellemzőkkel rendelkező hagyományos automatizálási hálózati protokollt használva olykor nehéz hatékonyan megvalósítani. Az Ipar 4.0-s létesítményeknek a csatlakoztathatóság és a rugalmasság egy újabb rétegére van szükségük a helyi érzékelők, működtetőelemek és visszajelzők egyre növekvő tömege és a kiépített hálózatok között.

Az IO-Link protokollt ezen kihívások megoldására olyan nyílt szabványként fejlesztették ki, amely képes az eszközök, például az érzékelők, működtetőelemek és visszajelzők jeleit magasabb szintű hálózatokhoz – amilyen az Ethernet IP, a Modbus TCP/IP és a PROFINET –, majd onnan programozható logikai vezérlőegységekhez (PLC, programmable logic controller), ember–gép kommunikációs felületekhez (HMI, human-machine interface), SCADA (supervisory control and data acquisition, felügyeleti vezérlő és adatgyűjtő) rendszerekhez és a felhőhöz csatlakoztatni. Az IO-Link soros kapcsolatot az IEC 61131-9 szabvány szabályozza, és az IEC 60974-5-2 szabványban meghatározott egyszerű, három- vagy ötvezetékes normál árnyékolatlan kábelekkel valósítható meg. Az automatizálási rendszerek tervezői az IO-Linket különösen alkalmasnak találják az Ipar 4.0-s gyárakban szükséges gyors kiépítésnek és az összekapcsolt eszközök távbeállításának, felügyeletének és diagnosztikájának támogatására.

Ez a cikk áttekinti az IO-Link képességeit és előnyeit, valamint megvizsgálja az IO-Link-hálózatok felépítését és működését, beleértve azt is, hogy hogyan lehet a különböző típusú IO-Link-eszközök használatával kiépíteni érzékelők, működtetőelemek és visszajelzők alkotta, az Ipar 4.0 támogatásához szükséges helyi hálózatokat. Ezenkívül a való életből vett példákat mutat be a Banner Engineering IO-Link-központokra, -elosztókra és -jelátalakítókra, amelyeket a tervezők az Ipar 4.0-s helyi eszközök tömeges és hatékony telepítéséhez használhatnak fel.

Hová illik az IO-Link?

Az IO-Link alacsonyabb szintű hálózatok létrehozását teszi lehetővé, amelyek fogadják az elosztott érzékelők, működtetőelemek és visszajelzők adatait, átküldik az adatokat az azokat IO-Link-formátumba átalakító jelátalakítókhoz, majd szükség szerint elosztják az adatokat az IO-Link-elosztók vagy IO-Link-központok között, ahogy arra a magasabb szintű gyári hálózatokra, például Ethernet-, Modbus- vagy PROFINET-hálózatra való elküldéshez szükség van (1. ábra).

1. ábra: Az IO-Link teljes körű megoldást kínál az Ipar 4.0-s hálózatokban a hagyományos és egyéb érzékelők, működtetőelemek és más eszközök (balra), valamint a meglévő SCADA rendszer, az ember–gép kommunikációs felületek és a felhő (jobbra) összekapcsolására (kép: Banner Engineering)

1. ábra: Az IO-Link teljes körű megoldást kínál az Ipar 4.0-s hálózatokban a hagyományos és egyéb érzékelők, működtetőelemek és más eszközök (balra), valamint a meglévő SCADA rendszer, az ember–gép kommunikációs felületek és a felhő (jobbra) összekapcsolására (kép: Banner Engineering)

Az IO-Link legfontosabb jellemzői:

- nyílt szabvány

- támogatja a helyi eszközök gyors beépítését, beállítását és üzembe helyezését az átállások felgyorsítása és a nagyobb rugalmasság lehetővé tétele érdekében, műszaki szakemberek általi minimális gyakorlati támogatási igény mellett

- kompatibilis a meglévő automatizálási hálózatokkal

- hatékony kétirányú kommunikációt tesz lehetővé, amely a kommunikáció hatékonyságának maximálisra növelése érdekében lehet szinkron vagy aszinkron

- távdiagnosztikai támogatást nyújt egészen az eszközök szintjéig

- lehetővé teszi az érzékelő vagy működtetőelem paramétereinek dinamikus megváltoztatását a folyamatoptimalizálás felgyorsítása érdekében

- beépített eszközazonosítást és automatikus paraméterátcsoportosítást kínál a rendelkezésre állás maximálisra növelése érdekében

Az IO-Link-eszközök csatlakoztatása

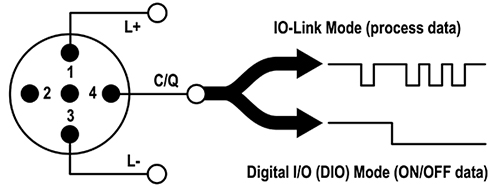

Az IO-Link-hálózatban lévő eszközök három- vagy ötvezetős, legfeljebb 20 méter hosszú, árnyékolatlan kábelekkel vannak összekapcsolva. A központok és az eszközök érintkezőkiosztását az IEC 60947-5-2 szabvány határozza meg. Az eszközön tüskék, a központon aljzatok találhatók. A csatlakozók M5, M8 vagy M12 méretűek lehetnek, legfeljebb öt érintkezővel. A központ 24 V egyenfeszültséget (VDC) szolgáltat legfeljebb 200 mA áramerősséggel az 1. és 3. érintkezőn, hogy választható tápegységként szolgáljon az eszközök számára. A 4. érintkező digitális bemenetként (DI, digital input) vagy digitális kimenetként (DO, digital output) állítható be az IEC 61131-2 szabvány alapján, és a csatlakozó az IEC 60947-5-2 szabvány szerint támogatja a régi eszközökkel való visszafelé kompatibilitást.

Kétféle központ-portosztály (érintkezőkiosztás) létezik, az A és a B. Az A osztályú portoknál a 2. és 5. érintkező nincs bekövetve (NC, not connected), a B osztályú portoknál pedig ezeket az érintkezőket a következő funkciókra lehet beállítani: digitális bemenet (DI), digitális kimenet (DO), nincs bekötve (NC), vagy kiegészítő áramellátás. A legtöbb ipari létesítményben M12-es gyorscsatlakozókat használnak. Az IEC 60974-5 szabványban meghatározott érintkezőkiosztások a 2. ábrán láthatóak:

- 1. érintkező: +24 V egyenfeszültség, legfeljebb 200 mA (L+)

- 2. érintkező: digitális be- vagy kimenet (csak pnp)

- 3. érintkező: 0 V (L–) (test)

- 4. érintkező: digitális be- vagy kimenet (npn, pnp vagy ellenütemű (pp, push-pull)) és IO-Link-kommunikáció

- 5. érintkező: a középső érintkező nincs bekötve (választható)

2. ábra: Az IO-Link egyszerű megoldás a helyi eszközök, például érzékelők és működtetőelemek áramellátásának és adatcsatlakozásának megteremtésére (kép: Banner Engineering)

2. ábra: Az IO-Link egyszerű megoldás a helyi eszközök, például érzékelők és működtetőelemek áramellátásának és adatcsatlakozásának megteremtésére (kép: Banner Engineering)

Miért érdemes az IO-Linket választani?

Az IO-Link az eszközök egyszerű telepítését vagy cseréjét lehetővé téve, szabványosított, megbízható és kis költségű kábelezéssel hozzájárul az Ipar 4.0-s hálózatok teljesítményének jelentős javulásához. Ezenkívül úgy tervezték, hogy egyszerűsítse az elszigetelt érzékelők beépítését a meglévő hálózatokba. Az IO-Link előnyei:

Az IO-Link lehetővé teszi az adatelérhetőséget, hogy az elszigetelt eszközöket és az automatizálási szigeteket egységes hálózatba kapcsolja. Az érzékelőszintű adatok nem mindig állnak rendelkezésre, vagy nem mindig könnyű megszerezni őket. Az IO-Link segítségével az adatok könnyen megszerezhetők, és valós időben állnak rendelkezésre a folyamatok optimalizálása, valamint a gépek és érzékelők megelőző jellegű karbantartásának támogatása érdekében. Az IO-Link három fő adattípust támogat, amelyek további kategóriákba sorolhatók, úgymint: ciklikus adatok, amelyeket automatikusan, rendszeres ütemezés szerint továbbítanak, illetve aciklikus adatok, amelyeket kérésre vagy szükség szerint továbbítanak:

- Folyamatadatok: Ez olyan adatok, mint például az érzékelők leolvasott értékei, amelyeket a készülék a központba küld, valamint a központból a készülék működésének vezérlésére, például egy világítótoronyban lévő világítóberendezés meghatározott szegmenseinek kigyújtására irányuló adatok. A folyamatadatok lehetnek ciklikusak vagy aciklikusak.

- Szolgáltatási adatok: Ezek az eszközre vonatkozó adatok, néha eszközadatoknak is nevezik őket. A szervizadatok közé tartoznak a készülék paramétereinek értékei, a készülék leírása, valamint a típusszám és a gyári szám. Ezek aciklikus adatok, és szükség szerint olvashatóak az eszközről vagy írhatóak arra.

- Eseményadatok: Ide a hibakezelés tartozik, és ezek az adatok olyan hibaüzeneteket tartalmaznak, mint például a beállított paraméter-határértékek túllépése, illetve lehetnek karbantartási figyelmeztetések, például hogy szennyezett egy képalkotó érzékelő lencséje. Ezek továbbítása is aciklikusan történik, amikor valamilyen azt kiváltó esemény bekövetkezik.

A távbeállítás lehetővé teszi a hálózat üzemeltetői és a technikusok számára, hogy szoftveres vezérlés útján olvassák le és módosítsák az eszköz paramétereit anélkül, hogy fizikailag odamennének minden egyes eszközhöz. Az érzékelő paraméterei szükség szerint dinamikusan módosíthatóak a meglévő technológiák finomítása, a termék- és technológiai változtatások felgyorsítása, a tömeges testreszabás támogatása, valamint a gép- és gyártósor-leállások minimálisra csökkentése érdekében.

Az eszközök távbeállításának lehetősége módot ad az eszközök egyszerűsített cseréjére. Az IO-Link automatikus eszközcsere (ADR, auto device replacement) funkciója lehetővé teszi a kicserélt eszközök paramétereinek automatikus beállítását és az eszköz-hozzárendelések módosítását. Az automatikus eszközcsere segítségével a hálózatüzemeltetők importálhatják a meglévő paraméterértékeket a cserekészülékbe, illetve szükség szerint frissíthetik a paramétereket, így biztosítva a hálózat gyors és pontos módosítását és karbantartását.

A kibővített diagnosztika kihasználja az IO-Link ciklikus és aciklikus kommunikációs képességeit, hogy a hálózat üzemeltetői mindenre kiterjedő adatokat kapjanak a gyárban lévő valamennyi eszköz üzemállapotáról. Az eszköz működésének távdiagnosztizálására való képesség felgyorsíthatja a meghibásodófélben lévő vagy a határértékeken kívül működő eszközök azonosítását. Ez lehetővé teszi a karbantartás és az eszközcsere hatékonyabb ütemezését.

Az IO-Link egyik legfontosabb jellemzője a szabványosított és egyszerű kábelezés. Más hálózati protokollokkal ellentétben az IO-Link-eszközök, -átalakítók, -elosztók és -központok egyszerű és olcsó árnyékolatlan kábelekkel és gyorscsatlakozókkal csatlakoztathatók. Az IO-Link fölérendelt eszköz – alárendelt eszköz (vagy gazda–szolga, master–slave) felépítése tovább egyszerűsíti a kábelezési követelményeket, és kiküszöböli a hálózat kialakításával kapcsolatos problémákat.

Az első lépés: IO-Link-központ vagy IO-Link-vezérlőegység

Az IO-Link használatának kialakításával vagy bővítésével megbízott automatizálásirendszer-tervezők kezdhetik egy IO-Link-központ (vagy vezérlőegység) kiválasztásával, amilyen például a Banner Engineering cég DXMR90-4K jelű terméke, amely összesíti a több forrásból származó adatokat, helyi adatfeldolgozást végez, és lehetővé teszi a magasabb szintű hálózathoz való csatlakozást (3. ábra).

3. ábra: A DXMR90-4K IO-Link-központ négy helyi forrásból származó adatokat képes összesíteni és egy magasabb szintű hálózatba továbbítani (kép: Banner Engineering)

3. ábra: A DXMR90-4K IO-Link-központ négy helyi forrásból származó adatokat képes összesíteni és egy magasabb szintű hálózatba továbbítani (kép: Banner Engineering)

A DXMR90-4K négy portja legfeljebb négy IO-Link-eszközzel való egyidejű kommunikációt tesz lehetővé. Lehetőséget ad az adatgyűjtésre, a helyi adatfeldolgozásra és az ipari Ethernethez vagy Modbus/TCP protokollhoz való csatlakozáshoz szükséges protokollátalakításra, és képes az adatok webkiszolgálókra történő továbbítására. Az DXMR90-4K további jellemzői:

- Kis méretű és könnyű ház, amely helytakarékos, és egyszerűsíti a telepítést.

- Az IP67-es védettség szükségtelenné teszi a különálló vezérlőszekrény használatát, segítve a kiépítési költségek csökkentését.

- Megkönnyíti a kábelek közös vezetését, ami jelentősen lecsökkenti a kábelezés bonyolultságát és tömegét. Ez olyan felhasználási területeken lehet különösen fontos, mint a robotika.

- Műveleti szabályokat és ScriptBasic programozást használó bővíthető belső logikai vezérlőegységet tartalmaz, ami nagyfokú rugalmasságot tesz lehetővé.

Egyszerűbb rendszerek esetén a tervezők használhatnak olyan eszközöket, mint a Modbus-kapcsolatokra alkalmas R45C-2K-MQ kétportos IO-Link-központ.

IO-Link-elosztók

Ha sok érzékelőt vagy működtetőelemet kell egyetlen IO-központhoz csatlakoztatni, a tervezők használhatnak valamilyen IO-Link-elosztót az érzékelők és működtetőelemek jeleinek összesítésére és egyetlen kábelen az IO-Link-központba továbbítására. Az R90C-4B21-KQ jelű elosztónak például négy bemeneti portja van, és egy szabványos M12-es csatlakozón át kapcsolódik a központhoz (4. ábra). Ez egy kis méretű, két üzemmódú (pnp vagy npn) IO-Link-eszközátalakító, amelyhez diszkrét bemeneteket lehet csatlakoztatni, és egy IO-Link-központnak küldi el az értéket. Jellemzői:

- Késleltetési üzemmódok, beleértve következőket: ON/OFF Delay (be- és kikapcsolás késleltetése), ON/OFF/Retriggerable One-shot (bekapcsolás/kikapcsolás/újravezérelhető monostabil multivibrátor), ON/OFF (be- és kikapcsolás), Pulse-stretcher (impulzusszélesítés) és Totalizer (összesítés) üzemmód.

- A mért adattípusok lehetnek: szám, percenkénti események száma és időtartam.

- A diszkrét tükrözés lehetővé teszi a (be- és kimenő-) jelek tükrözését a négy port bármelyikére.

- A diszkrét be- és kimenetek egymástól függetlenül állíthatók be npn-ként vagy pnp-ként.

- Strapabíró, IP68-as védettségű, öntött kialakítás.

4. ábra: Az R90C-4B21-KQ elosztó négy eszköz kommunikációjának összesítésére és egy IO-Link központnak való elküldésére képes (kép: Banner Engineering)

4. ábra: Az R90C-4B21-KQ elosztó négy eszköz kommunikációjának összesítésére és egy IO-Link központnak való elküldésére képes (kép: Banner Engineering)

IO-Link-jelátalakítók

Az IO-Link-hálózatokhoz különböző típusú jelátalakítók kaphatóak az esetlegesen különböző jeltípusokat – például diszkrét pnp vagy npn jeleket, 0–10 V közötti analóg egyenfeszültségű jeleket és áramátalakítók jeleit – használó érzékelők és más eszközök csatlakoztatására. Példák az IO-Link-jelátalakítókra:

- R45C-K-IIQ IO-Link analóg be- vagy kimenőáram-átalakító (5. ábra)

- R45C-K-UUQ analóg be- vagy kimenőfeszültség-átalakító

- R45C-K-IQ analóg kimenőáram-átalakító

- R45C-K-UQ analóg kimenőfeszültség-átalakító

5. ábra: Az R45C-K-IIQ IO-Link-jelátalakító analóg be- és kimenetek segítségével képes összekapcsolni egy központot a helyi eszközökkel (kép: Banner Engineering)

5. ábra: Az R45C-K-IIQ IO-Link-jelátalakító analóg be- és kimenetek segítségével képes összekapcsolni egy központot a helyi eszközökkel (kép: Banner Engineering)

Vonalba köthető (in-line) IO-Link-jelátalakítók is kaphatóak, amelyek körülbelül akkorák, mint egy ceruzaelem (AA méret). Ezek az átalakítók különböző jeltípusokat tudnak kezelni és IO-Link, Modbus vagy más protokollnak megfelelőre alakítani. Az S15C-I-KQ például egy analóg IO-Link-áramátalakító, amely egy 4–20 mA-es áramforráshoz csatlakozik, és kimenőjelét egy IO-Link-központnak küldi el. Ezeknek az átalakítóknak a kis mérete megkönnyíti a régi érzékelők csatlakoztatását a szabványos protokollokat használó folyamat- vagy környezetfelügyeleti hálózatokhoz. IP68-as védettségük lehetővé teszi, hogy széles körben alkalmazzák őket ipari környezetben.

Összegzés

Az IO-Link módot ad az Ipar 4.0-s gyárak teljesítményének optimalizálásához nélkülözhetetlen adatok összegyűjtéséhez szükséges kapcsolatok létrehozására annak révén, hogy a hagyományos és egyéb helyi eszközöket összekapcsolja a fő Ethernet IP, Modbus TCP/IP vagy PROFINET hálózattal. Lehetővé teszi a magas szintű adatelérhetőséget, a bővített diagnosztikát, a távbeállításokat és az egyszerűsített eszközcserét, felgyorsítva a technológiai és gyártósori módosításokat az IEC 61131-9 szabványban lefektetett csatlakoztathatósággal, az IEC 60974-5-2 szabványban meghatározott egyszerű 3 vagy 5 vezetékes normál árnyékolatlan kábelekkel.

Ajánlott olvasnivaló

- How to Design a Modular Overlay Network for Industry 4.0 Data Processing Optimization in the IIoT (Modulrendszerű átfedő hálózatok tervezése az ipari dolgok internetén végzett Ipar 4.0-s adatfeldolgozás optimalizálására)

- How to Ensure Gigabit Ethernet Signal Integrity in Long-Distance Industrial Automation Deployments (A jelépség biztosítása gigabites Etherneten nagy távolságú ipari automatizálási rendszerekben)

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.