A digitális iker elgondolás és működése

Contributed By DigiKey's North American Editors

2021-11-10

A valós és virtuális termékéletciklus-kezelő szoftvereket magában foglaló digitális iker elgondolás bevezetése jelentősen csökkenti a tervezési időt, a tesztelést, és javítja a hozamot. Ezek a gyártási fejlesztések a karbantartási és termékköltségek észszerű csökkenésével járnak.

Vonzónak hangzik? Az elmúlt néhány évben a vállalkozások tanúi lehettek annak, hogy az ipari dolgok internetének (IIoT) Ipar 4.0-es termékei digitális ikrekre térnek át. Ez a stratégia a Siemens megoldásaival együtt a kiválóság számos hagyományos XX. századi, egymást követő szigetét a megelőző karbantartás, a folyamattervezés és -optimalizálás, valamint a terméktervezés és a virtuális prototípusgyártás összefüggő, a kezdetektől a végsőkig mindenre kiterjedő alkalmazásává vonja össze.

Ezekkel az előnyökkel a digitális iker projektek azok figyelmét is felkeltik, akik ténylegesen hibamentes működésre és a folyamatok kiválóságának folyamatos felgyorsítására vágynak. A digitális ikrek lényege a valós és a digitális világ közötti valós idejű híd létrehozása.

Mi az a digitális iker?

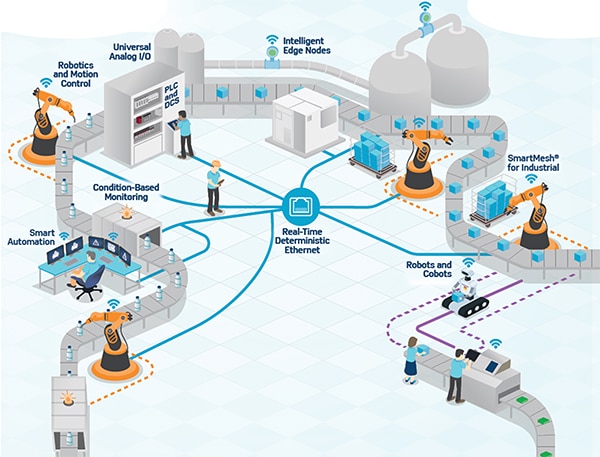

A digitális iker elgondolás a fizikai termék rendkívül összetett, pontos, virtuális modelljét hozza létre az árucikk gondolatának megszületésétől életciklusának végéig. Az „árucikk” lehet a gyártás vagy a termék következő generációja, amelynek öt fő fejlesztési fázisa a műszaki tervezés, a formatervezés, az elkészítés, a támogatás és az árucikk élettartamának lezárása. A digitális iker folyamat összekapcsolja az egész műveletet azáltal, hogy szimulációs szoftverrel adatokat rögzít a jövőkép előrejelzéséhez (1. ábra).

1. ábra: Ez a hatékony gyártócsarnok a digitális iker technikát használja a folyamat elejétől a végéig tartó összes művelet összekapcsolására (kép: Analog Devices)

1. ábra: Ez a hatékony gyártócsarnok a digitális iker technikát használja a folyamat elejétől a végéig tartó összes művelet összekapcsolására (kép: Analog Devices)

Az 1. ábrán a folyamatfigyelők arra használják fel az adatokat, hogy előre jelezzék a végfelhasználó számára az árucikk végleges formáját. A digitális iker ezeknek a fázisoknak a megvalósítását a vállalati munkaerőre alapozva hasznosítja, mint a vállalat legjelentősebb versenyelőnyét. Az Ipar 4.0 digitális ikres változata azt ígéri, hogy megkönnyíti a gyártók számára a piac által várt termékek előállítását, miközben vonzóvá teszi és megtartja a most feljövőben lévő Z generáció új mérnöki tehetségeit.

Hogyan működik a digitális iker?

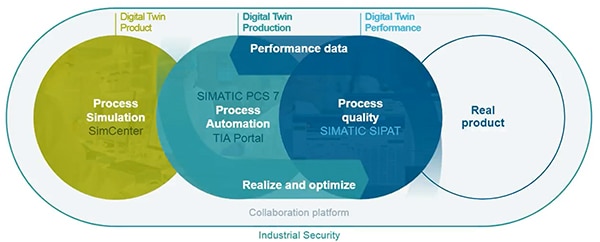

A fizikai eszközhöz csatlakoztatott érzékelők adatokat gyűjtenek, amelyekből a rendszer kialakítja a virtuális modellt. Aki a digitális ikret nézi, látja a fizikai tárgy tervezésével, létrehozásával és valós alkalmazásával kapcsolatos lényeges adatokat. Ily módon a digitális ikrek segítenek megérteni a jelent, és megjósolni a jövőt. A bemeneti oldalon folyamatszimuláció határozza meg, hogy milyen lesz végül a digitális iker (2. ábra).

2. ábra: A digitális ikrek segítenek megérteni a jelent, és megjósolni a jövőt (kép: Siemens)

2. ábra: A digitális ikrek segítenek megérteni a jelent, és megjósolni a jövőt (kép: Siemens)

A digitális iker előállításának második szakaszában (2. ábra) a folyamatautomatizálás és a folyamatminőség támogatja a teljesítményadatokat. Ezen a ponton fontos megjegyezni, hogy a szimuláció és az adatgyűjtés ezt követően is folytatódik. A valós termék előállítása az utolsó szakaszban történik, bár a korábbi szimulációk előre jelzik a valós termék jellemzőit.

A digitális iker emberi és szoftveres műszaki előnyeinek egyik legjelentősebb pontja a részlegek közötti, cellákat létrehozó (virtuális és valós) falak felszámolása. Például egy Ipar 3.0-s termék tervezési részletei a műszaki részleg falain kívül gyakorlatilag hozzáférhetetlenek. A gyártó-, beszerzési, értékesítési és szervizcsapatok számára nehézséget jelent, hogy hatékonyan végezzék a munkájukat, és visszajelzést adjanak a többi csoportnak a termék és a folyamat javítása érdekében. A műhelyben dolgozó szerelők például nem tudják, hogy a végterméknek hogyan kell kinéznie, amikor teljesen össze van szerelve. A szervizcsapatok virtuális PDF-eket lapozgatnak, hogy megpróbálják kitalálni, hogyan kell szervizelni egy olyan részegységet, amelyet még sosem láttak. Az értékesítési csapatok funkciók választékát értékesítik, az ellátási lánc vezetői pedig csak a cikkszámokat ismerik. Nemcsak az a gond, hogy problémás a csapattagok számára a saját munkájuk elvégzése, hanem mindez azt is jelenti, hogy a mérnökök nem kapnak lényeges visszajelzéseket a terveik javításához. Ha a vállalatok könnyebben hozzáférhetővé tudják tenni a terveket, az újítás hamarabb megvalósul, és a munkaerő jobban be van vonva a folyamatba.

A digitális iker felépítése

A digitális iker technika példátlan átláthatóságot biztosít a termékek és eszközök tekintetében a szűk keresztmetszetek felkutatása, a műveletek észszerűsítése és a termékfejlesztés megújítása érdekében. A három elsődleges digitális iker a megelőző karbantartás, a folyamattervezés és -optimalizálás, valamint a terméktervezés és virtuális prototípusgyártás.

Megelőző karbantartás

A vállalatok azonnal megtalálják berendezések állapota és teljesítménye miatt bekövetkező működési rendellenességeket és eltéréseket. Az előrelátóan tervezett karbantartás és pótalkatrész-utánpótlás minimálisra csökkenti a szervizidőt, és elkerülhetők vele a költséges erőforrás-hibák. A digitális ikrek által lehetővé tett megelőző karbantartás új szolgáltatásalapú bevételi forrásokat biztosít, miközben segít az eredeti berendezésgyártóknak (OEM-ek) a termékek megbízhatóságának javításában.

Folyamattervezés és -optimalizálás

A kritikus kulcsfontosságú teljesítménymutatók (KPI-k), például a termékarányok és a selejtszámok átfogó elemzése az érzékelők és a vállalati erőforrás-tervezés (ERP) adatait tartalmazó digitális lábnyomból származik. Ez a folyamat meghatározza a rossz hatékonyság és az átviteli veszteségek kiváltó okát, és ez a diagnózis optimalizálhatja a hozamot, és csökkentheti a hulladék mennyiségét. Ezenfelül a berendezések múltbeli adatai, folyamatai és környezete javítják a termelés ütemezését, mivel lehetővé teszi a leállások előrejelzését.

Terméktervezés és virtuális prototípusgyártás

A virtuális termékmodellek betekintést nyújtanak a használati mintákba, a minőségromlási pontokba, a hasznos terhelési kapacitásba, a felmerülő hibákba stb. A termékjellemzők és hibalehetőségek megértése lehetővé teszi a tervezők és fejlesztők számára a termék használhatóságának értékelését és a jövőbeli alkatrésztervezés javítását. Ennek köszönhetően az eredeti berendezésgyártók testreszabott ajánlatokat adhatnak az ügyfelek különböző csoportjai számára az egyedi felhasználói viselkedést és a termék létrehozásának körülményeit figyelembe véve. A digitális iker technika segíti emellett a virtuális prototípusok fejlesztését és a nagy teljesítményű szimulációk futtatását a funkciók tapasztalati adatokra épülő teszteléséhez.

Valós felhasználási esetek

A való világban kritikus fontosságú a termékek, folyamatok és létesítmények tesztelése, mielőtt bevezetnék őket a gyártósoron. A digitális ikrek ezt a célt szolgálják. A vállalatok világszerte használnak digitális ikreket a folyamatok, az ellátási láncok, a létesítményfelügyelet és sok más dolog javítására. Az alábbi példák azt mutatják be, hogy a digitális iker technika hogyan alakítja át a különböző iparágakat.

Okosabb szállítás előtti csomagolás a Siemens SIMATIC segítségével

A Siemens cég SIMATIC technikája az újszerű csomagológépek számos megoldásának képezi a központi elemét. Ezek a projektek azt mutatják, hogy a SIMATIC T-CPU (sematikus technikához készült CPU) hogyan segíti a gépeket az egyszerűbb és gazdaságosabb folyamatok, a jobb minőség és a minden szempontból optimális teljesítmény elérésében.

A TMG vállalat élelmiszer és italáru, kozmetikai és vegyipari termékek csomagolására gyárt csomagológépeket (3. ábra).

3. ábra: A TMG cég csomagológépe (kép: Siemens)

3. ábra: A TMG cég csomagológépe (kép: Siemens)

Rendszerükben a hét SINAMICS S120 vezérlőegység miatt a formátumváltás nagyon kevés időt vesz igénybe. A Siemens PROFINET hálózata az automatizálás, a mozgásvezérlés és a biztonság fejlesztése érdekében egyetlen TIA (Total Integrated Automation) portálkörnyezetben egyesíti a SIMATIC S7-1500TF CPU-t, a Comfort Panel kezelőpaneleket, valamint az S120 és G120 vezérlőegységeket. A SIMATIC S7-1500TF és a SINAMICS vezérlési technikát használó egyesített és sokoldalú megoldásnak köszönhetően a TMG az összeállítás hatékonysága, a nagy teljesítmény és az új formátumra való átállás egyszerűsége terén is magas pontszámot ér el.

A mesterséges intelligencia és a mozgásvezérlés találkozása (147)

A Wittmann Battenfeld anyagmozgató rendszerei megfogják és behelyezik a fröccsöntőgépekbe az alkatrészeket, majd áthelyezik azokat egy másik gépbe. A berendezés szabadon mozgatja és forgatja a megfelelő tárgyat, így a mozgatórendszer öt tengelyt kap – hármat a térben való mozgáshoz, és további kettőt a betétek bármilyen irányú forgatásához. Az anyagmozgató rendszerek növelik a termelékenységet azáltal, hogy ezt az összetett feladatot gyors ciklusidőkkel végzik el, a lehető legnagyobb rugalmasságot biztosítva a folyamat számára. A SIMATIC, a Siemens automatizálási megoldása egyetlen vezérlőegységben egyesíti az összes funkció – mozgásvezérlés, képfelismerés és automatizálás – leképezését. A Wittmann Battenfeld ezt a funkciót a Siemens cég Handling Standard Application alkalmazása segítségével valósítja meg, amely támogatja a mérnöki mozgásvezérlési feladatokat és a képalkotási modulokat is. A csomag tartalmaz egy nyomkövetési funkciót is, amellyel a Wittmann Battenfeld fejlesztői egy 3D modell segítségével követik a megfogószerszám mozgását.

4. ábra: A SIMATIC vezérlőegység parancsot ad a megfogószerszámnak, amely megfogja a rezgőasztalon lévő betéteket. A kamera adatait a mesterségesintelligencia-modul dolgozza fel (kép: Siemens)

4. ábra: A SIMATIC vezérlőegység parancsot ad a megfogószerszámnak, amely megfogja a rezgőasztalon lévő betéteket. A kamera adatait a mesterségesintelligencia-modul dolgozza fel (kép: Siemens)

A digitális ikrek alkalmazásának kritikus szempontjai

A digitális iker egy új paradigma a XX. századi gyártási modellhez képest. A gyárak digitális iker modellre való áttérését a pénzügyi mutatók is befolyásolják. A digitális ikerre beruházott összeg azonban megtérül a berendezés és a gyártósor nagyobb megbízhatósága révén. A digitális iker technika az állásidő csökkentése, valamint a termelékenység és a teljesítmény növelése révén javítja a berendezések teljes hatékonyságát (OEE). A virtuális modellek valósággal való összekapcsolása számos területen csökkenti a kockázatot, ideértve a termékek elérhetőségét és a piaci hírnevet is.

A digitális iker a virtuális mása a fizikai terméknek a gyártás során, úgy, ahogyan a fizikai terméket megtervezték, majd megépítették és karbantartották. Ez a virtuális másolat a valós idejű folyamatadatokat és analitikát tükrözi a fizikai termék, a gyártórendszerek és a berendezés beállításai alapján. További előnye, hogy a digitális iker lehetővé teszi a mérnökök számára, hogy teszteljék az elgondolásokat és feltételezéseket, mielőtt azokat egy tényleges fizikai gépen alkalmaznák.

A digitális iker és a Siemens általi digitálismásolat-készítés az ipari automatizálás forradalmának része. Hogyan hatott a digitális iker technika az iparra? Ez a digitálismásolat-készítés folyamatosan befolyásolja az adatokat előállító fizikai eszközöket, műveleteket és keretrendszereket. A digitális iker az Ipar 4.0 néven ismert fejlesztés középpontjában áll. Az Ipar 4.0 magában foglalja az automatizálást, az adatcserét és a gyártási folyamatokat, végtelen lehetőségeket teremtve az iparágak számára a növekedéshez.

Felhasznált forrásanyagok:

- Video Insights: Pioneering Digital Twins (Videós betekintés: A digitális ikrek élvonalában, 2021. október 6., Beszélgetés Dr. Michael Grievesszel, a digitális iker elgondolás feltalálójával.)

- TMG: nagyobb teljesítmény, kevesebb idő – videó, Siemens.

- Artificial Intelligence meets motion control: Taking technology a step further (A mesterséges intelligencia és a mozgásvezérlés találkozása: egy lépéssel tovább a műszaki fejlesztés útján), Siemens.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.