Együttműködő robotok integrálása ipari munkahelyekre

Contributed By DigiKey's North American Editors

2020-02-06

Már kaphatók olyan kisméretű ipari robotok, amelyek gazdaságosan beépíthetők akár kis gyártósorokba is. Vonzerejük részben abban rejlik, hogy az ilyen robotok képesek együttműködni emberi kezelővel, és levehetik a válláról azokat az ismétlődő feladatokat, amelyek egyébként kifárasztanák őt, és hibákhoz vezetnének. A gond az, hogy a mozgó gépekkel szoros közelségben végzett munka emberi oldalról munkavédelmi problémákat vet fel.

Ahhoz, hogy az együttműködő vagy más néven kollaboratív robotok (angolul: cobot) ne minősüljenek veszélyes munkaeszköznek, kulcsfontosságú körültekintően felmérni a lehetséges kockázatokat, és úgy beállítani a robotot és annak vezérlőrendszerét, hogy mérsékeljük a lehetséges veszélyforrásokat. Szerencsére már rendelkezésre állnak azok a műszaki adatok, amelyek segítenek a fejlesztőknek megtalálni a biztonságos megoldásokat.

Ez a cikk az együttműködő robotok üzemi környezetben való alkalmazásának előnyeit tekinti át, rámutat a munkavédelmi problémákra, majd ismerteti a jelenleg érvényes jogszabályi előírásokat, és a kockázatfelmérési és kockázatmérséklési módszereket. Ezután bemutatja az olyan beépített mechanizmusokkal ellátott együttműködő robotokat, amelyeknek köszönhetően azok bármilyen gyártási vagy üzemi környezetben alkalmazhatók.

Miért alkalmazzunk együttműködő robotokat?

A nagyobb gyártóhelyeken az ipari robotok már régóta bizonyították, hogy érdemes használni őket, mert növelik a termelékenységet és egyúttal csökkentik a költségeket. Most a kisméretű, általánosan alkalmazható ipari robotok ezeket az előnyöket elhozzák a közepes és kis mennyiségben termelő gyártóüzemeknek is. A nagyobb méretű társaikkal ellentétben azonban ezeket a kompakt robotokat arra tervezik, hogy egy emberi kezelővel együttműködve és ne önállóan, elszigetelten működjenek (1. ábra). Az ember és a robot közös térben dolgozik, hogy a robot minél kisebb hasznos üzemi padlófelületet foglaljon el, és javítsa a költségtakarékosságot.

1. ábra: A kisméretű ipari robotokat arra tervezik, hogy emberekkel együttműködve és ne önállóan, elszigetelten működjenek. (Kép: KraussMaffel/KUKA Robotics)

1. ábra: A kisméretű ipari robotokat arra tervezik, hogy emberekkel együttműködve és ne önállóan, elszigetelten működjenek. (Kép: KraussMaffel/KUKA Robotics)

Mint minden elektromos energiával működő gép esetében, az együttműködő robotoknál is fennáll annak a veszélye, hogy nem megfelelő használat esetén sérülést okozhatnak az embereknek. Egy együttműködő robotnak a gyártósorba való beépítésekor tehát körültekintően át kell gondolni a kezelő biztonságát. Szem előtt kell tartani például a robot munkavégzési tartományát és mozgási sebességét, az általa mozgatott anyagok jellemzőit, valamint a kezelési módot és az ember és robot közti érintkezés gyakoriságát. Ezek meghatározása után a megfelelő biztonságnövelő funkciók beilleszthetők a már kialakított vagy megtervezendő rendszerekbe.

Az olyan szervezetek által kiadott jogszabályi előírások, mint az OSHA (Occupational Safety and Health Administration - az Amerikai Egyesült Államok Munkaügyi Minisztériumának Munkavédelmi és Egészségügyi Főosztálya), Kanadában a CCOHS, illetve az Európai Bizottság, kötelezővé tesznek néhány elemet az együttműködő robotok üzembiztonsági és munkavédelmi szempontjait illetően. Az Amerikai Egyesült Államok Szövetségi Törvénykönyvének 29. címe alatti 1910. rész (OSHA 29 Code of Federal Regulations (CFR) 1910) megköveteli például a veszélyes energiaforrások javítása vagy karbantartása közben azoknak a lekapcsolt állapotban történő reteszelését biztosító rendszerek használatát (147. szakasz) és a működés közbeni áramütés megelőzését (333. szakasz). Ezeket az előírásokat azonban úgy dolgozták ki, hogy azok az ipari gépek minden fajtájára érvényesek legyenek, és nem feltétlenül tartják a lépést a technológiák fejlődésével. Viszonylag kevés olyan előírás van, amely általánosan nézve az ipari robotokra illetve konkrétan az együttműködő robotokra vonatkozna.

Az ipar azonban ezt a hiányosságot azzal hidalta át, hogy kidolgozott néhány olyan műszaki szabványt, amelyek kifejezetten az ipari robotokra vonatkoznak. Ilyen például a működésbiztonságra vonatkozó IEC 61508 szabvány, a gépek tervezésének munkavédelmi szempontjait ismertető ISO 12100 szabvány, valamint az ipari robotok biztonsági szempontjait taglaló ISO 10218-1 és -2 szabvány. Az ipar legutóbb az együttműködő robotok munkavédelmi szempontjait ismertető ISO/TS 15066 műszaki szabványt fogadta el. A robotokat tartalmazó rendszerek tervezésére vonatkozóan ezeknek a szabványoknak csak bizonyos szakaszai olyanok, amelyek kötelező érvényűként alkalmazandók. A többi rész csak ajánlás, amely részletes útmutatót ad a fejlesztők és üzemeltetők számára, melyek alapján az ember és robot közötti biztonságos érintkezés biztosítható.

Kockázatbecslés az együttműködő robotok esetében

Az együttműködő robotokkal kapcsolatos munkavédelmi intézkedések első lépése a tervezett robotüzemeltetést és a használati módot – nemcsak magát a robotot, hanem a teljes alkalmazási módot és az üzemi környezetet is – figyelembe vevő körültekintő és alapos kockázatfelmérés. Egy éles fémlemezeket mozgató robotrendszer estében például a veszélyek teljesen másak mint egy kartondobozokat mozgatónál. Hasonló módon, egy megfogó szerkezettel felszerelt robotra vonatkozó kockázatértékelés eltér egy fúró- vagy forrasztórobotétól.

Ennélfogva a fejlesztőknek teljes mértékben tisztában kell lenniük azzal, hogy milyen jellegű munkákra fogják használni a rendszert, és behatóan kell ismerniük a robot mozgási pályáját, a munkaterületet, a munkafolyamatot és más hasonló tényezőket ahhoz, hogy azonosítani tudják a robot üzemeltetésével járó lehetséges veszélyforrásokat. Ezek a veszélyforrások kiterjednek minden olyan lehetséges ember-robot közötti interakcióra – legyen az szándékos, vigyázatlanságból eredő vagy a berendezés hibája miatt bekövetkező –, amely bármiféle sérülést okozhat.

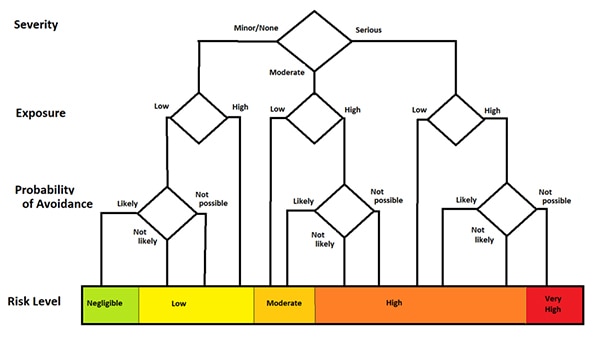

A kockázatokat azonosításuk után az alábbi három kulcsfeltétel alapján külön kell értékelni, amelyek szerint minden ilyen interakció az elhanyagolható, alacsony, közepes, magas vagy nagyon magas kockázatú kategóriába sorolható:

- A lehetséges sérülés súlyossága.

- A veszélynek való kitettség gyakorisága és/vagy időtartama.

- A veszély elkerülésének valószínűsége.

Reprezentatív példa egy kockázatértékelésre a 2. ábrán látható. A sérülés súlyossága a jelentéktelentől, például a pár nap alatt teljesen gyógyuló vágásoktól és horzsolásoktól, a súlyosig, azaz a maradandó sérülést vagy károsodást vagy halált okozóig terjed. A kitettség a kicsitől (alkalmankénti) a nagyig (gyakori vagy folyamatos) terjed, az elkerülés valószínűsége pedig a valószínűtől a nem lehetségesig. Az értékelők saját szempontjaik szerint határozzák meg ezeket a feltételeket úgy, hogy azok tükrözzék az adott körülményeket.

2. ábra: A kockázati szint felmérése megköveteli a lehetséges sérülések súlyosságának és valószínűségének vizsgálatát. (Kép: Richard A. Quinnell)

2. ábra: A kockázati szint felmérése megköveteli a lehetséges sérülések súlyosságának és valószínűségének vizsgálatát. (Kép: Richard A. Quinnell)

Az ISO/TS 15066 szabvánnyal az iparágba bekerült egyik újdonság a robot és az ember közötti, sérülést nem okozó fizikai érintkezés kvantitatív meghatározása. Ez a meghatározás különösen fontos az együttműködő robotok alkalmazásakor, ahol a fizikai érintkezés nagyon valószínű vagy akár szándékolt is. A szabvány kétfajta érintkezést határoz meg: ezek az átmeneti és a gyakorlatilag állandó (3. ábra).

Az olyan esetek, amikor az ember könnyen megszüntetheti az érintkezést a robottal, például amikor a robot egyik alkatrésze nekiütődik a kezelő karjának, átmenetinek tekintendő. Amikor az ember beszorul a robot és egy rögzített objektum közé, például amikor a robotkéz nekinyomja a kezelő kezét az asztallapnak, az érintkezés gyakorlatilag állandónak tekintendő.

3. ábra: Az ember-robot közötti érintkezés – amely lehet véletlen vagy előre látható – két kategóriába sorolható: átmeneti és gyakorlatilag állandó. (Kép: Richard A. Quinnell)

3. ábra: Az ember-robot közötti érintkezés – amely lehet véletlen vagy előre látható – két kategóriába sorolható: átmeneti és gyakorlatilag állandó. (Kép: Richard A. Quinnell)

Együttműködő robot alkalmazása esetén az érintkezési erő határértékét az ember fájdalomküszöbe határozza meg. Az együttműködő robotokat úgy kell beállítani, hogy minden érintkezés – szándékolt és egyéb – ereje a fájdalomküszöb alá essen. Az erők határértékei az érintett testrésztől függően mások. Fizikai érintkezés esetén a fejnél például jóval alacsonyabb a fájdalomküszöb, mint a karnál. Ezenkívül a gyakorlatilag állandó érintkezéskor a fájdalomküszöb alacsonyabb, mint az átmeneti érintkezések esetében.

A kockázatok azonosítása és kiértékelése után mindegyik esetében fel kell tenni a következő legfontosabb kérdést: „Elfogadható szintű-e ez a kockázat?” A legtöbb esetben, az elhanyagolható vagy nagyon alacsony kockázat minősül elfogadhatónak, és minden más esetben enyhítő intézkedésekre van szükség. Valamely kiválasztott kockázatenyhítési mód után újra ki kell értékelni a kockázatot, hogy a robotokkal végzett munkát biztonságossá tegyük. Ezt mindaddig kell ismételni, amíg minden kockázat elfogadható szintűre nem csökken.

A kockázatcsökkentés módjai

A kockázatcsökkentés egyik legnépszerűbb módja a folyamat vagy a robotállomás elrendezésének áttervezése, elhárítva ezzel a veszélyeket, vagy minimálisra csökkentve az embernek a robottal való érintkezését. A hagyományos módon alkalmazott ipari robotoknál védőkapcsolókkal rendelkező elkerített robotcellákkal korlátozzák az ember-robot érintkezést, amelyek leállítják a robotot, ha ember lép be a munkaterületre. Az együttműködő robotok alkalmazásakor, ahol a robot és az emberek közösen osztozik egy munkaterületen, más módszerekre van szükség.

Az ipar négy alapvető módszert talált ki az ember-robot együttműködés során létrejövő érintkezésekre:

- Felügyelt biztonsági leállítás

- Kézvezetés

- A sebesség és az elkülönítés figyelése

- A teljesítmény és az erő korlátozása

A fejlesztőknek meg kell határozniuk, melyik módszer vagy mely módszerek kombinációja felel meg legjobban az adott alkalmazási területen.

A felügyelt biztonsági leállítás olyankor használható igazán, ahol a kezelő csak bizonyos esetekben érintkezik a robottal, például amikor munkadarabot tölt be a robotkézbe vagy vesz ki abból, vagy üzem közbeni ellenőrzést hajt végre. Az ilyen jellegű interakciók során a robot önállóan működik egy védett munkaterületen belül, amelyet figyelnek, hogy tartózkodik-e ott ember. A kezelő a munkaterületre belépés előtt biztonsági leállítást hajt végre, és amíg a munkaterületen tartózkodik, a robot áram alatt van, de tétlen állapotban marad. Amikor a kezelő elhagyja a munkaterületet, a robot automatikusan folytatja az önálló működést. Ha valaki biztonsági leállítás végrehajtása nélkül lépne be a figyelt munkaterületre, a rendszer munkavédelmi leállítást kezdeményez, ami lekapcsolja a robot áramellátását.

A kézvezetős módszer esetében a kezelő a biztonsági leállítást hajt végre a munkaterületre történő belépés előtt, majd a kézvezető mechanizmust használva átállítja a robotkart, mielőtt elindítaná a robot következő műveletét. A kézvezető mechanizmus lehet pusztán a robotkar megragadása és mozgatása, de használható olyan kézi vezérlőeszköz is, amellyel a robot mozgása irányítható. Olyan esetekben, amikor a robot emelést végez, hasznos lehet a kézvezetéses együttműködés használata.

A sebesség és az elkülönítés figyelése olyan esetekben hasznos, ahol a kezelő és a robot gyakran osztozik ugyanazon a munkaterületen, és a kezelő szabadon mozoghat az adott térben. Ezt a módszert használva a rendszer figyeli, hogy az ember milyen távolságban van a robottól, és mindig igyekszik fenntartani a minimális munkavédelmi elkülönítési távolságot (4. ábra). Amikor az ember és a robot között megvan a biztonságos elkülönítési távolság – azaz nincs meg az érintkezés lehetősége –, a robot nyugodtan mozoghat teljes sebességgel. Ha az elkülönítési távolság csökken, a robot folytatja a munkát, de lassabban. Ennek az a célja, hogy szükség esetén kisebb erő is elegendő legyen a robot teljes leállításához. Ha az elkülönítési távolság túlságosan lecsökken, a robot biztonsági leállást hajt végre, így kerülve el bármilyen sérülés okozásának kockázatát.

4. ábra: A sebesség és az elkülönítés figyelése esetén a robot biztonságos működését meghatározó zónákat jelölnek ki a robot körül. (Kép: Richard A. Quinnell)

4. ábra: A sebesség és az elkülönítés figyelése esetén a robot biztonságos működését meghatározó zónákat jelölnek ki a robot körül. (Kép: Richard A. Quinnell)

Ennél a módszernél ahhoz, hogy meg lehessen határozni a biztonság távolságokat ismerni kell a robotrendszer teljes mozgástartományát. A rendszert úgy kell megtervezni, hogy amikor a figyelőeszközök azt érzékelik, hogy egy ember a védett tér felé tart, a robotmechanizmus még azelőtt teljesen leálljon, mielőtt az ember beérne ebbe az adott térrészbe. A megfelelő elkülönítési távolságok kiszámításához a fejlesztőknek ismerniük kell a következőket:

- Mennyire gyorsan mozog a robot, illetve az ember.

- A rendszer reakcióidejét egy potenciális behatolás észlelésekor.

- Mennyi ideig tart, amíg a robot a parancs fogadása után teljesen leáll.

A sebesség és az elkülönítés figyelését használó módszer esetében a munkaterület megfelelő kialakítása segíthet egyszerűsíteni a biztonsági zónák kijelölését és figyelését. Az 5. ábrán arra látható egy példa, hogy az munkatér kialakításával hogyan alakíthatók ki természetes biztonsági zónák. Egy munkapad választja el az embert a robot munkavégzési területétől, így azon belül a robot nyugodtan mozoghat teljes sebességgel. A robot képes automatikusan csökkenteni a sebességét, ha ember lép az együttműködési területre a munkapad mellett, amely úgy van elhelyezve, hogy korlátozza a gyakorlatilag állandó érintkezés lehetőségét. A kisebb sebesség minimálisra csökkenti a kockázatot az adott területen, mivel csökken az esetleges átmeneti érintkezés ereje, és nagyobb az esélye annak, hogy minden veszély elkerülhető legyen.

A mechanikai ütközők megakadályozhatják, hogy a robotkar bármikor is az ember munkaterületén belülre kerüljön, elhárítva ezzel a veszélyt. Ilyen elrendezés esetén csak minimális mértékben kell figyelni az embernek a robot munkaterületén belülre történő kerülését, biztosítva a nagyfokú rendszerbiztonságot.

5. ábra: A munkaterület átgondolt kialakításával természetes biztonsági zónák hozhatók létre. (Kép: Richard A. Quinnell)

5. ábra: A munkaterület átgondolt kialakításával természetes biztonsági zónák hozhatók létre. (Kép: Richard A. Quinnell)

A teljesítményt és az erőt korlátozó módszer különösen azokon az alkalmazási területeken hasznos, ahol nagy a valószínűsége az ember-robot közötti érintkezésnek. Ahhoz, hogy ez a módszer használható legyen, a robotnak képesnek kell lennie arra, hogy érzékelje, amikor a mechanizmust szokatlan erőhatás éri, tehát, hogy észlelni tudja az érintkezést, és arra reagálni tudjon. A robotot ezenkívül úgy kell megtervezni, hogy minimálisra csökkenjen a lehetséges érintkezések ereje, például az éles élek és becsípődési pontok kerülésével, a felületek párnázásával és a mozgási sebesség korlátozásával.

Az alkalmazási módot úgy kell megtervezni, hogy az érintkezés ne legyen gyakori és elkerülhető legyen, ügyelve annak a meghatározására, hogy milyen jellegű (átmeneti vagy gyakorlatilag állandó) érintkezés következhet be, és az mely emberi testrészeket érintheti. A rendszer tervezésekor arra is ügyelni kell, hogy a gyakorlatilag állandó érintkezések lehetősége a minimálisra csökkenjen, és teljes mértékben el lehessen kerülni a fejjel, a nyakkal és a torokkal való érintkezést.

A robotrendszerek biztonsági funkciói

Egy közös munkatérben alkalmazandó robot kiválasztásakor a fejlesztőknek szem előtt kell tartaniuk azt is, hogyan tudják megvalósítani ezen kockázatcsökkentési módszerek valamelyikét vagy akár többet is azok közül. Egyaránt figyelembe kell venni a robot fizikai kialakítását és annak vezérlőrendszerét is, amikor annak meghatározására kerül sor, hogy mennyire könnyen lehet megvalósítani az egyes munkavédelmi intézkedéseket. A robotgyártók azonban általában biztonságos használatra kész rendszereket dobnak piacra.

A KUKA cég Agilus robotkészlet-családjának tajgai például fel vannak szerelve egy smartPAD érintőképernyős kezelőpulttal a kézvezetős vezérléshez, valamint a beépített biztonsági funkciókat is tartalmazó KR C4 rendszervezérlő egységgel. A csomagot a külön rendelhető KUKA.SafeOperation szoftver teszi teljessé. A készletben többféle karkinyúlású kar is van, többek közt 540 mm (KR 3 R540), 900 mm (KR 6 R900-2) és 1100 mm (KR 10 R1100-2) hosszú is (6. ábra).

6. ábra: A kisméretű ipari robotok tervezésekor, mint a KUKA Agilus KR 3 is, az egyik legfontosabb szempont a biztonság, ezért ha a beállításuk során betartják az ágazati szabványokat, biztonságosan használhatók emberi kezelőkkel megosztott munkaterületeken. (Kép: KUKA Robotics)

6. ábra: A kisméretű ipari robotok tervezésekor, mint a KUKA Agilus KR 3 is, az egyik legfontosabb szempont a biztonság, ezért ha a beállításuk során betartják az ágazati szabványokat, biztonságosan használhatók emberi kezelőkkel megosztott munkaterületeken. (Kép: KUKA Robotics)

Mindhárom robot lekerekített felületekkel rendelkezik, és energiaelnyelő párnákkal látták el őket, hogy minimálisra csökkentsék az érintkezéskor fellépő nyomást. A csuklók is be vannak burkolva, hogy kiküszöböljék a becsípés veszélyét. A robotok a főbb mozgástengelyeik mentén állítható mechanikai ütközőkkel is fel vannak szerelve, hogy a fejlesztők fizikailag is korlátozni tudják a robot mozgásterét.

A tartozékként mellékelt smartPAD az olyan alkalmazási területeken segít, ahol kézvezetős működtetésre van szükség (7. ábra).

7. ábra: A KUKA robotkészletnek része egy smartPad érintőképernyős kezelőpanel is, hogy lehetővé tegye a kézvezetős vezérlést, ahol arra van szükség. (Kép: KUKA Robotics)

7. ábra: A KUKA robotkészletnek része egy smartPad érintőképernyős kezelőpanel is, hogy lehetővé tegye a kézvezetős vezérlést, ahol arra van szükség. (Kép: KUKA Robotics)

A KR C4 vezérlőegység beépített munkavédelmi szoftverrel van felvértezve, amely a biztonsági és a vészleállítások végrehajtására szolgáló rutinokat is tartalmaz, valamint képes az ágazati szabványnak megfelelő külső érzékelők figyelésére, lehetővé téve védőkerítés kialakítását. Ezenkívül a szoftver belülről figyeli a robot helyzetét és mozgását minden mozgástengely mentén, illetve azok körül.

A KUKA.SafeOperation szoftver tovább javítja ezt a belső figyelést azáltal, hogy lehetővé teszi a fejlesztők számára egy állandó robotcella megadását, ami egy 3–10 sarkú konvex sokszög lehet, amelyen kívülre soha nem mozdulhat ki a robot (7. ábra). A fejlesztők ezenkívül derékszögű vagy tengelyalapú koordinátákat használva akár 16 figyelt területet is meghatározhatnak a cellán belül.

8. ábra: A fejlesztők a KUKA szoftverrel finomíthatják a helyzethez viszonyított biztonsági figyelést.A szoftver segítségével meghatározhatják a munkaterületet, és modellezhetik a robotkezet. (Kép: KUKA Robotics)

8. ábra: A fejlesztők a KUKA szoftverrel finomíthatják a helyzethez viszonyított biztonsági figyelést.A szoftver segítségével meghatározhatják a munkaterületet, és modellezhetik a robotkezet. (Kép: KUKA Robotics)

A fizikai helyzethez viszonyított biztonsági figyelés további finomítása érdekében a SafeOperation lehetőséget ad a felhasználóknak arra, hogy a robotkar végére szerelt robotkéz akár hat felhasználó által meghatározott gömb segítségével modellezhető. Ezek a gömbök együtt mozognak a robotkarral. Ha a kar vagy a szerszámgömbök a művelet közben behatolnak a figyelt térbe vagy kimozdulnak onnan, a szoftver erre riasztó hangjelzés kiadásával, a robot mozgásának lelassításával vagy biztonsági leállítással reagál. Ennek révén a fejlesztők könnyen ellenőrizni tudják, hogyan viselkedik a robot a mozgástartománya bármelyik részén belül.

Ezek a és a hasonló funkciók leegyszerűsítik a kockázatcsökkentési módszerek megvalósítását, de önmagukban nem elegendők a kockázatmentes ember-robot interakció biztosításához. Azoknak a fejlesztőknek, akik keresik a robotrendszereknek a gyártási munkafolyamatokba történő integrálását – különösen az ember és a gép közös munkatérben való dolgozásakor – el kell végezniük a kockázatok felmérést és csökkentését, amelyek jelentős része kizárólag az adott alkalmazási területre lesz jellemző. Ehhez a munkához hozzátartozik az összes gyártói útmutató és korlátozás áttekintése, a felhasználók megfelelő kiképzése és a szükséges figyelőrendszerek és védőkorlátok kiépítése.

Befejezés

A robotok, köztük az együttműködő robotok a gyártási és egyéb munkafolyamatok egyre szívesebben látott részei, de olyan veszélyforrást jelentenek, amellyel az automatizálást végző szakembereknek számolniuk kell. Habár a robotokkal való biztonságos munkavégzésre vonatkozó újonnan kidolgozott szabványok valóban segítenek, az a tény, hogy rendelkezésre állnak olyan robotrendszerek is, amelyeket nulláról indulva úgy fejlesztettek ki, hogy a biztonság legyen az elsődleges szempont, nagymértékben megkönnyíti és biztonságosabbá teszi a robotoknak a munkafolyamatokba történő beépítését.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.