A chipletek és WLCSP tokozású eszközök szerelési sebességének javítása precíziós hordozószalag-tekercsek használatával

Contributed By DigiKey's North American Editors

2023-07-28

Az olyan ipari szabványok, mint az EIA-481 és a Nemzetközi Elektrotechnikai Bizottság (International Electrotechnical Commission) IEC 60286-3 szabványa, előírják, hogy egy 250 mm-es szalagszakaszon a megengedett legnagyobb görbület 1 mm lehet. A zsebméretekre és az általános mérettűrésekre vonatkozó követelményeket is meghatározzák. A szabványok a hordozószalag-rendszerekhez nem írnak elő konkrét anyagokat. Kis méretű és strapabíró passzív alkatrészek, például lapkakondenzátorok és ellenállások esetében a papír hordozószalag jó választás lehet. Olcsó, és le egészen nagyjából 0,9 mm vastagságú alkatrészekig jól használható.

A vékonyabb, merevebb zsebet igénylő alkatrészekhez, amilyen például számos felületszerelt (SMD) félvezető eszköz, a poliészter, polisztirol vagy polikarbonát szalagok bizonyulhatnak jó választásnak. A poliészter viszonylag nagy zsugorodást mutathat, ami miatt a zsebek hosszabb tárolás esetén kevésbé lesznek stabilak. A polisztirolszalagok viszonylag nagyfokú görbületet is elviselnek, mégis az EIA-481 és IEC 60286-3 előírásban megadott határokon belül maradnak. A legkisebb alkatrészek, például chipletek, WLCSP (wafer level chip scale packaging, félvezetőszelet-szintű lapkaméretű tokozás) vagy BGA (ball grid array, rácselrendezésű gömblábas) tokozások esetében gyakran a kezelt polikarbonátból készült szalagok bizonyulnak a legjobb választásnak. A polikarbonát erős, és képes megvédeni a kényes alkatrészeket az ütésektől. Emellett kis zsugorodása miatt a zsebek hosszabb ideig stabilak maradnak. Ez segíti a pontos szalagadagolást és a zsebek pontos helyzetének megőrzését, amire a felszedő- és elhelyezőrobotoknak van szükségük.

Egyre kisebb alkatrészek

A félvezető eszközök méretének folyamatos csökkenése miatt a hordozószalagok méretbeli tűréseinek szigorítására van szükség. A hordozószalagokra vonatkozó szabványok lehetővé teszik, hogy a zsebméreteknél akár 100 μm eltérés is megengedhető legyen. Ez az IC-szerű passzív alkatrészek és a nagyobb felületszerelt félvezető eszközök esetében rendben is van. A kisebb alkatrészeknél körülbelül 50 μm-es tűrésre van szükség, hogy elkerülhető legyen az eszköz túl nagy mértékű elfordulása vagy megdőlése a zsebben. A legújabb tokozások, amilyen például a WLCSP, a nagyobb eszközökhöz képest akár 44%-kal is laposabbak lehetnek (1. ábra). Ezeknek a tűréshatára 30 μm, ami csak nagy pontosságú polikarbonát hordozószalagok használatával érhető el következetesen.

1. ábra: A kisebb, például WLCSP tokozású alkatrészek használata a hordozószalagok zsebmagasságának 44%-os csökkenését eredményezte (kép: 3M)

1. ábra: A kisebb, például WLCSP tokozású alkatrészek használata a hordozószalagok zsebmagasságának 44%-os csökkenését eredményezte (kép: 3M)

A chipletek jelentette kihívás

A chipletek használata az egyik módja annak, hogy az eszközgyártók kielégítsék a kisebb eszközök iránti igényt. A chipletek lehetővé teszik az eszköztervezők számára, hogy olyan speciális funkciókat kínáló IC-k katalógusából válasszanak, amelyek egy tokban elhelyezve magasabb rendszerszintű funkciókat tesznek lehetővé. Az elterjedt chiplettokozási módok közé tartoznak a 2,5 dimenziós (2,5D) és 3D struktúrák. A 2,5D-s tokban, amelyet néha egymás mellé helyezési technikának is neveznek, több eszközt helyeznek egymás mellé egyetlen alapra. Az egymás mellé helyezés esetén a csatlakozások is létre vannak hozva. A 3D szerkezetben a lapkákat egymás fölé helyezik, hogy még kisebb alapterületet érjenek el.

A chipletek hasznosak, de különleges kezelést igényelnek. Az elektrosztatikus kisülés okozta károsodástól is védeni kell őket. Kis méretük miatt nagyon érzékenyek a zsebben történő elmozdulásra és a peremek letörésére, ha a hordozószalag nem rendkívül stabil, és a tűréshatárok nem szűkek. Ezenkívül gyártásuk 10 000-es pormentes termi osztályú környezetben történik, ezért speciális tulajdonságokkal rendelkező hordozószalagokra van hozzájuk szükség.

A polikarbonát tulajdonságai

A kezelt polikarbonát hordozószalagnak számos olyan tulajdonsága van, amelyek különösen alkalmassá teszik a méretre vágott félvezetőlapkákkal, chipletekkel, valamint WLCSP és BGA tokozású eszközökkel való használatra. Névleges felületi ellenállása 10⁴ Ω/négyzet és 10⁸ Ω/négyzet között van. Ez lehetővé teszi a dörzsvillamos hatások miatt felhalmozódó töltések elvezetését, és így az elektrosztatikus kisülésekre érzékeny eszközök védelmét. A polikarbonát emellett nagyon stabil is, 24 óra elteltével +85 °C-on jellemzően < 0,1%-os zsugorodás tapasztalható, míg a polisztirol esetében ugyanezen körülmények között < 0,5%.

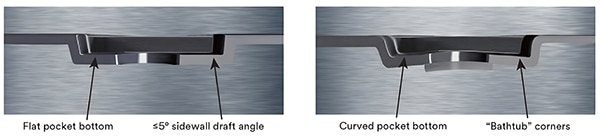

A 3M cég 3000BD jelű precíziós polikarbonát hordozószalagjai például olyan újszerű eljárással készülnek, amely rendkívül pontos elhelyezésű és méretű zsebeket eredményez. A hagyományos hordozóanyagok hővel kialakított zsebeivel összehasonlítva a 3000BD hordozóanyagok zsebeinek meredekebb az oldalfalszögük, ami csökkenti a lapka falon felfelé történő elmozdulásának lehetőségét. Ezenkívül szorosak a zseb hosszára és szélességére vonatkozó tűréseik, hogy megakadályozzák az alkatrész elfordulását, és rendkívül lapos a zsebek alja, ami elősegíti a felszedő- és elhelyezőrobotok teljesítményének javítását (2. ábra). Ezenkívül a szoros zsebtűrések védelmet nyújtanak a félvezetőszeletek éleinek letörése ellen. Az élek letörése jelentős gondot jelenthet a chipletek és a méretre vágott félvezetőlapkák szállításakor.

2. ábra: A polikarbonát hordozószalag (balra) zsebeinek meredekebb az oldala és laposabb az alja, mint más szalagokéinak (jobbra) (kép: 3M)

2. ábra: A polikarbonát hordozószalag (balra) zsebeinek meredekebb az oldala és laposabb az alja, mint más szalagokéinak (jobbra) (kép: 3M)

A 3000BD polikarbonát hordozószalag rendkívül sokoldalú, és pormentes termi és nem pormentes termi környezetekhez alkalmas változatban is kapható. Mivel 10 000-es tisztasági osztályú pormentes teremben tisztítják és csomagolják, maximális védelmet nyújt a részecskékkel való szennyeződéssel szemben, 60–70%-kal alacsonyabb részecskeszámmal, mint a hagyományos hordozószalagok, és minden egyes műanyag tekercset statikus árnyékolást nyújtó tasakba zárnak a védelem érdekében. A 3000BD hordozószalagok kartonorsókon is kaphatóak nem pormentes termi felhasználáshoz és kevésbé érzékeny alkatrészekhez.

Ezek a hordozószalagok újrahasznosítható, szénszálas, hőre lágyuló polimerfóliából készülnek, és jelentős mértékben segítik a fenntarthatóságot. Más hordozószalagokhoz képest alacsonyabb a korróziós, vízzel kinyerhető ionos szennyeződések szintje, és megfelelnek az ón-ólom (SnPb), indium-ólom (InPb), arany (Au) és réz (Cu) forraszgömbök jobb forraszthatóságához szükséges 5 ppm (részecske/millió) szintnek (3. ábra).

3. ábra: A MIL-STD-883E 5011. módszer követelményei szerint vizsgált három hordozóanyag ppm-ben kifejezett ionszennyezettségi szintjének összehasonlítása (kép: 3M)

3. ábra: A MIL-STD-883E 5011. módszer követelményei szerint vizsgált három hordozóanyag ppm-ben kifejezett ionszennyezettségi szintjének összehasonlítása (kép: 3M)

Precíziós hordozószalagok

Két példa a 3M cég 3000BD sorozatú polikarbonát precíziós hordozószalagjaira a 220 m hosszú 3000BD-12MM és a 87 m hosszú 3000BD-12X8. Ezek 8 mm és 44 mm közötti szélességű, folyamatos, illesztésmentes szalagok, 330 mm (13") és 560 mm (22") közötti átmérőjű műanyag tekercsekben, többsoros tekercselésű kivitelben pormentes termi felhasználáshoz. Külön rendelésre kaphatóak egysoros (lapos) tekercselésű változatban is Az olyan változóktól függően, mint a zsebmélység és a zsebtávolság, valamint a tekercselési változat, ezek a tekercsek jellemzően 30 m és 2000 m közötti hosszúságú hordozószalagot tartalmaznak (4. ábra).

4. ábra: A polikarbonát precíziós hordozószalag akár 2000 m-es tekercsekben is kapható (kép: 3M)

4. ábra: A polikarbonát precíziós hordozószalag akár 2000 m-es tekercsekben is kapható (kép: 3M)

Fedőszalag-választási lehetőségek

A jó tulajdonságú precíziós hordozószalag kiválasztása csak a megoldás egyik fele. A tervezőknek olyan fedőszalagra is szükségük van, amely megvédi az alkatrészeket, és problémamentes használatot biztosít a felszedő- és elhelyezőrobotok számára. Két gyakori fedőszalagfajta a hőaktivált ragasztós (HAA, heat-activated adhesive) és a nyomásérzékeny ragasztós (PSA, pressure-sensitive adhesive) fedőszalag.

A hőaktivált ragasztós fedőszalagot egy fűtött lezárósaruval rögzítik, amely a szalag széleire nyomja, ezáltal lezárva szigeteli az alkatrészeket, és mentesíti őket a ragasztómaradványoktól. A hőaktivált ragasztós fedőszalagok esetében pontosan kell szabályozni a hőt, a nyomást és a lezárás sebességét. A hőaktivált ragasztós fedőszalag ragasztóanyagára hatással lehet a hőmérséklet, a páratartalom és a tárolási idő is. Ennek eredményeképpen a hőaktivált ragasztós fedőszalaghoz szükséges lehúzási erő viszonylag egyenetlen lehet. A változó lehúzási erő következtében az eszközök kipattoghatnak a hordozózsebből (ez az úgynevezett „trambulinozás”), ami lelassítja az összeszerelési folyamatot.

Kisebb alkatrészek, például chipletek és WLCSP tokozású alkatrészek esetében jobb választás lehet a nyomásérzékeny ragasztós fedőszalag. A nyomásérzékeny ragasztós fedőszalagok esetében kisebb és egyenletesebb a szükséges lehúzási erő, ami minimálisra csökkentheti a trambulinozást, és gyorsítja az összeszerelési folyamatot. Emellett kevésbé érzékenyek a hőre és a hőmérsékleti viszonyokra, és kevésbé valószínű, hogy idővel változnak a jellemzőik. Egyes nyomásérzékeny ragasztós fedőszalagok hátránya, hogy ragasztómaradványokat hagyhatnak maguk után, amelyek felhalmozódhatnak az összeszerelőgépeken.

A nyomásérzékeny ragasztós fedőszalag lezárva szigeteli az alkatrészeket

A 3000BD sorozatú polikarbonát precíziós hordozószalagok kiegészítéseként a tervezők használhatják a 3M cég 2668 sorozatú, vezetőképes, nagy nyírószilárdságú, nyomásérzékeny poliészterfóliás fedőszalagjait, amelyek nyomásérzékeny ragasztós fedőszalagok. A 2668-5.4MMX500M például 5,4 mm széles és 300 m hosszú, míg a 2668-13.3MMX500M 13,3 mm széles és 300 m hosszú. Ezek a fedőszalagok laposabb fedést tesznek lehetővé, mint a hőaktivált ragasztós fedőszalagok, és ±10 grammos eltéréssel biztosítják a lehúzási erőt, szemben a normál hőaktivált ragasztós fedőszalagok ±20 grammos eltérésével. Az alkatrész melletti részen vezető lezáró fóliaréteggel vannak ellátva a ragasztómaradványok minimálisra csökkentése és az elektrosztatikus kisülés elleni védelem érdekében.

A 2668-as szalag olyan kis méretű alkatrészekhez használható, mint a méretre vágott félvezetőlapkák, a chipletek és a WLCSP tokozású alkatrészek, amelyeknél különös óvatosságra van szükség, hogy a szalag eltávolítása során elkerülhető legyen a trambulinozás (5. ábra). Ennek eredményeképpen ez a szalag az összeszerelési folyamat felgyorsítása érdekében használható nagy sebességű szalageltávolító berendezésen. Normál és pormentes termekhez megfelelő csomagolásban is kapható. A kettő közötti különbségek a következők:

- A normál szalag műanyag orsóval, nagy sűrűségű papír ostyabetétekkel és egy központosító orsóval csomagolva kapható, egy kartondobozban elhelyezett egyetlen polietilén tasakban.

- A pormentes termekhez megfelelő szalag ugyanaz a szalag, de két polietilén tasakba van csomagolva. Ez lehetővé teszi a fedőszalag használatát és tárolását pormentes termekben a kartondobozzal közvetlenül nem érintkező belső tasakban.

5. ábra: A képen egy 3000BD vezetőképes polikarbonát precíziós hordozószalagról leváló nyomásérzékeny ragasztós fedőszalag (balra fent) látható, a méretek szemléltetése érdekében BGA tokozású eszközökkel (kép: 3M)

5. ábra: A képen egy 3000BD vezetőképes polikarbonát precíziós hordozószalagról leváló nyomásérzékeny ragasztós fedőszalag (balra fent) látható, a méretek szemléltetése érdekében BGA tokozású eszközökkel (kép: 3M)

Összegzés

A nyomásérzékeny ragasztós fedőszalagokkal ellátott precíziós polikarbonát hordozószalagok méretre vágott félvezetőlapkák, chipletek, gömblábas félvezetőlapkák, lapkaméretű tokozás, WLCSP és BGA tokozású eszközök esetén használhatók a termelékenység javítására. Ezek a hordozószalag-tekercsek széles körű védelmet nyújtanak a kényes alkatrészek számára, és a nagy sebességű felszedő- és elhelyezőrobotok támogatásához szükséges szoros mérettűréseik vannak.

Ajánlott olvasnivaló

- Precision Thin Film Technology (Precíziós vékonyréteg-technológia)

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.