Régebbi gyári automatizálási rendszerek csatlakoztatása Ipar 4.0-ás hálózatokhoz a termelés megszakítása nélkül

Contributed By DigiKey's North American Editors

2023-08-14

A gyárak átalakulóban vannak, követve az Ipar 4.0 és a dolgok ipari internetének (IIoT) egyre nagyobb lendületét. Más nagyszabású automatizálási funkciók mellett, az Ipar 4.0-nak köszönhetően az üzemekben található gépek most már széleskörűen kommunikálni is tudnak egymással (gép-gép kommunikáció, M2M), aminek köszönhetően több adat gyűjthető és elemezhető, növelve a termelékenységet és a gyártás hatékonyságát.

Bár a gépek közötti kommunikáció csupán az utóbbi években gyorsult fel, nem egy újkeletű dologról van szó, hiszen ez évtizedekre visszamenőleg már része a gyárak digitalizálódásának. A modern vezetékes és vezeték nélküli M2M-technológiák, mint például az ipari Ethernet és a Wi-Fi, ésszerűsítési és hatékonysági fejlődésen mentek keresztül, de hosszú múltjuk azt jelenti, hogy még mindig sok régi hálózat működik a világon. Az ilyen hálózatok régebbi technológiás komponenseket tartalmaznak, például programozható logikai vezérlőket (PLC), amelyek az adatokat vezetékes hálózatokon keresztül továbbítják, például az RS-232 és RS-485 soros adatátviteli szabványok szerint.

Ez dilemma elé állítja a gyárak vezetőit. A régebbi kommunikációs rendszerek megtartásával elszalasztják az Ipar 4.0 által nyújtott termelékenységi előnyöket, viszont a gyár korszerűsítése az ipari Ethernet bevezetésével költségekkel és a működő folyamatok megzavarásával jár. Ami még rosszabb, hogy sok régebbi gépet jellemzően olyan PLC-k vezérelnek, amelyek nem kompatibilisek az újabb ipari Ethernet protokollokkal, például az Ethernet/IP-vel és a ModbusTCP-vel, pedig előfordulhat, hogy ezek a gépek még sok évig hasznosan képesek lennének ellátni feladataikat. Szerencsére, ipari átjárók telepítése költséghatékony átmeneti megoldás lehet erre, mivel hidat képezhetnek a régi infrastruktúra és egy fokozatosan kiépítésre kerülő Ethernet gerinchálózat között.

Ez a cikk röviden az ipari Ethernet hálózat és a modern ipari protokollok előnyeit ismerteti a gyárak termelékenységének és hatékonyságának javítása szempontjából. Ezután azzal foglalkozik, hogy egy ipari átjáró (gateway) hogyan használható fel gyors és egyszerű megoldásként a régi infrastruktúra és az Ethernet gerinchálózat áthidalására. A cikk példaként bemutat két ipari átjárót a Weidmüller-től, és ismerteti a módszert az RS-232/RS-485 soros adatátvitelt használó PLC-k és Ethernet/IP gerinchálózatok összekapcsolására.

Az ipari automatizálás rövid története

A gyárak digitalizálása a PLC 1969-es feltalálásával indult be igazán. A PLC egy speciális típusú számítógép, amelynek egyetlen feladata az, hogy folyamatosan egyetlen programot futtasson. A PLC-k egyik legfontosabb előnye, hogy gyakorlatilag valós idejű programvégrehajtásra képesek, nagyfokú megismételhetőséggel, emellett viszonylag olcsók, megbízhatók és robusztusak. Jó példájuk a Siemens RS-485 soros interfésszel rendelkező SIPLUS készüléke (1. ábra).

1. ábra: A PLC-k a gyári automatizálás alappillérei; olcsók, megbízhatóak és robusztusak (kép: Siemens)

1. ábra: A PLC-k a gyári automatizálás alappillérei; olcsók, megbízhatóak és robusztusak (kép: Siemens)

A gyári automatizálás kezdeti időszakában a gyártók a PLC-ket RS-232 kapcsolaton keresztül kapcsolták össze egy központi felügyeleti rendszerrel. Ez egy vezetékes, soros adatkapcsolat volt, a legjobb esetben is csak néhány száz kilobit/másodperc maximális átviteli sebességgel. Digitális „0”-ként a földfeszültséget használták, digitális „1”-ként pedig valamely értéket a ±3–15 V tartományból. Később, a csavart érpáros kábelen keresztüli differenciális jelátvitel bevezetésével az RS-422 és az RS-485 szabványok fejlettebb szintre emelték a vezetékes kommunikációt. A rendszerek lehetővé tették, hogy egy vezérlő akár 32 PLC-t is felügyeljen, és akár 10 Mbits/s adatátviteli sebességet is biztosítottak, max. 1200 méteres távolságon keresztül.

Fontos megjegyezni, hogy az RS-232 és az RS-485 esetében a fizikai réteget (PHY) specifikáló szabványokról van szó, nem terjednek ki a kommunikációs protokoll meghatározására. Az ipari automatizálási ágazaton belül számos olyan protokollt fejlesztettek ki, melyek az RS-232 vagy RS-485 fizikai rétegen voltak futtathatók. Ilyen például a Modbus Remote Terminal Unit (RTU), a Modbus American Standard Code for Information Interchange (ASCII), a DF1-Common Industrial Protocol (CIP), a DF1-Programable Controller Communication Commands (PCCC), a Point-to-Point Interface (PPI) protokoll, a DirectNET, a Coprocessing Communication Module (CCM) és a HostLink. A protokollok kifejlesztésében számos PLC-gyártó részt vett és eszközeiket ezekkel kompatibilissé tették.

A PLC-k robusztus, megbízható és rugalmas módszernek bizonyultak az automatizálás üzemi szintű bevezetésére, az RS-485 és a hozzá kapcsolódó ipari protokollok pedig olcsó és egyszerűen telepíthető hálózati technológiát kínáltak ehhez. Manapság PLC-kkel általában egész szerelősorokat vezérelnek, és az ipari automatizálásban a PLC-k valamilyen módon szinte mindenhol megtalálhatók. Gyári automatizálási berendezések ezrei köszönhetik működésüket a nagy megbecsülésnek örvendő RS-232 és RS-485 hálózatok létezésének.

Megérkezik az Ethernet a gyárba

A századforduló óta már az Ethernet vált a legkönnyebben hozzáférhető és leginkább bevált megoldássá modern gyári hálózatok kiépítésekor. Ez a legszélesebb körben használt vezetékes hálózat, széles körű gyártói támogatással. Az Ethernet jellemzően az (Internet Protocol csomag részét képező) TCP/IP-t használja útválasztáshoz és csomagtovábbításhoz, és biztosítja a felhővel való interoperabilitást, jóval meghaladva az RS-232 és RS-485 technológiák képességeit.

Az „ipari Ethernet” a gyári használatra adaptált Ethernet-rendszerek általános megnevezése. Ezekre a rendszerekre a robusztus hardverelemek és az ipari szabványos szoftver a jellemző. Az ipari Ethernet egy bevált és kiforrott technológia a gyári automatizálás terén, amely lehetővé teszi távoli felügyelők számára, hogy könnyen hozzáférjenek a gyártótérben lévő meghajtókhoz, PLC-khez és bemeneti/kimeneti eszközökhöz. Ez az infrastruktúra jellemzően sín- vagy gyűrű topológiákat használ, mivel az ilyen kialakításoknak köszönhetően a kábelhosszak rövidek maradhatnak (redukálva ezzel az elektromágneses interferenciára való érzékenységet) és segítenek a várakozási idők csökkentésében és egy bizonyos fokú redundancia kiépítésében.

A szabványos Ethernet kommunikáció azonban zavarokra és elveszett csomagokra érzékeny, aminek következtében késések lépnek fel (nőnek a várakozási idők), és emiatt alkalmatlan a gyors működésű, szinkronizált gyártósorok közel valós idejű vezérlési igényeinek kielégítésére. Ilyen környezetekben determinisztikus protokollra van szükség, amely biztosítja, hogy a gépi utasítások mindig időben érkezzenek, a hálózat terheltségétől függetlenül.

E problémák leküzdése érdekében az ipari Ethernet hardverelemeihez ezen műszaki igényekhez szabott szoftver párosul. Számos bevált ipari Ethernet protokoll áll rendelkezésre, köztük az Ethernet/IP, a ModbusTCP és a PROFINET. Mindegyiket úgy tervezték, hogy magas szintű determinisztikus működést biztosítson az ipari automatizálási rendszerek számára.

A szabványos Ethernet a fizikai, az adatkapcsolati, a hálózati és a szállítási réteget foglalja magában (amelyek a TCP/IP vagy UDP/IP-t protokollt használják szállításra), és egy hatékonyságot, sebességet és sokoldalúságot biztosító kommunikációs mechanizmusnak tekinthető. Ezzel szemben az ipari Ethernet protokollok, például a PROFINET, az ipari Ethernet szoftverkörnyezetének alkalmazási rétegét használják (2. ábra).

2. ábra: Az ipari Ethernet szoftverkörnyezetét ábrázoló absztrakciós modell. Az ipari Ethernet protokollok, mint például a PROFINET, az alkalmazási réteget használják (kép: PROFINET)

2. ábra: Az ipari Ethernet szoftverkörnyezetét ábrázoló absztrakciós modell. Az ipari Ethernet protokollok, mint például a PROFINET, az alkalmazási réteget használják (kép: PROFINET)

Ezen témával kapcsolatos további információk a következő cikkben olvashatók: „Robusztus IoT-alkalmazások tervezése ipari Ethernet-alapú táp- és adathálózatok használatával”.

Kapu az ipar 4.0-hoz

A feladat, hogy régi RS-232 és RS-485 gyári automatizálási rendszereket korszerűsítsenek ipari Ethernetre elrettentő lehet a tervezők számára. Nem csoda, hiszen egy nagy gyár akár többezer PLC-t is tartalmazhat, több tíz kilométernyi kábelezéssel. Sok vállalat nem engedheti meg magának a régi rendszerek újakkal való helyettesítésének költségeit és az ezzel járó fennakadásokat sem. Korszerűsítés nélkül azonban a gyártóüzemek nem tudják kihasználni az ipari Ethernet által ígért termelékenységnövekedést.

Egy stratégia az lehet, ha a cégvezetők a költségek és fennakadások minimumom tartásához elköteleződnek egy ipari Ethernet gerinchálózat mellett, de megtartják a hagyományos soros buszokat, PLC-ket és gépeket. Így, a gépek lecserélésekor, vagy a gyár új gépekkel való bővítésekor olyanokat tudnak választani, melyek kompatibilisek a meglévő Ethernet gerinchálózattal. Ez lehetővé teszi, hogy a gyárat fokozatosan, a termelés megszakítása vagy nagyobb pénzforgalmi problémák nélkül a legújabb kommunikációs szabványok szerinti működésre korszerűsítsék.

Ilyen stratégia esetén azonban az RS-232/RS-485 szabványos hálózat és az ipari Ethernet hálózat között létrejön egy szakadék. A modern gyártóknak köszönhetően azonban ez a szakadék áthidalható egy ipari átjáróval, például a Weidmüller 7940124932 vagy 7940124933 kommunikációs eszközével (3. ábra). Minden egyes átjáró egyetlen eszközként költséghatékony megoldást biztosít a különböző protokollokat használó PLC-k és perifériás eszközök közötti adatátvitelre, anélkül, hogy többlet kábelezésre vagy több átjáró hozzáadására lenne szükség.

Ezek a Weidmüller átjárók két Ethernet-portot és kettő (7940124932) vagy négy (7940124933) soros portot kínálnak. Támogatják az EtherNet/IP, EtherNet/IP-PCCC, ModbusTCP és S7comm (Siemens Industrial Ethernet protokoll) protokollokat, és akár 10 Mbits/s adatátviteli sebességre képesek. Az Ethernet portok 8 tűs RJ45 csatlakozókkal kompatibilisek. A soros oldalon az átjárók a Modbus RTU, Modbus ASCII, DF1-CIP, DF1-PCCC, PPI, DirectNET, CCM és HostLink soros protokollok szerinti működésre képesek. Megjegyzendő, hogy bár a soros kapcsolat támogatása az RS-232/RS-485 szabványok támogatására vonatkozik, az átjáró soros bemenetére nem RS-232/RS-485 típusú, hanem Ethernet típusú 8 tűs RJ45 csatlakozók csatlakoztathatók. Az átjárók az Automation Direct, a GE, a Rockwell Automation, a Schneider és a Siemens PLC-ivel kompatibilisek, DIN sínre szerelhetők, és 12–24 V közötti bemenettel a 0˚ és 55˚C közötti hőmérséklet-tartományban működtethetők.

3. ábra: A 7940124933 ipari átjáró egy olyan kommunikációs eszköz, amely hidat képez az ipari Ethernet és akár négy RS-232/RS-485 soros hálózat között. A 7940124932 típus két soros portot kínál (kép: Weidmüller)

3. ábra: A 7940124933 ipari átjáró egy olyan kommunikációs eszköz, amely hidat képez az ipari Ethernet és akár négy RS-232/RS-485 soros hálózat között. A 7940124932 típus két soros portot kínál (kép: Weidmüller)

Egy böngészőn keresztül történő konfigurálást követően a Weidmüller átjárók működéséhez nincs szükség semmilyen más berendezésre a támogatott RS-232/RS-485 soros protokollok valamelyike szerint formázott soros adatoknak a támogatott ipari Ethernet protokollok valamelyikére történő átviteléhez, vagy fordítva. Az adatok bármelyik portra és bármelyik portról bármilyen kombinációban átvihetők, a PLC programok bármilyen módosításának szükségessége nélkül.

Kezdeti lépések az ipari átjárókkal

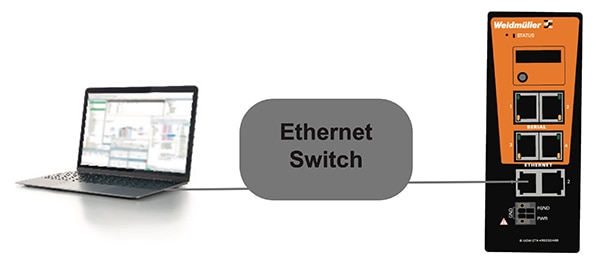

A Weidmüller átjárók konfigurálásához egyszerűen csatlakoztatni kell az eszközt egy Ethernet kapcsolóhoz, majd a kapcsolót összekötni egy PC-vel (4. ábra). Ha ez megtörtént, az átjáró csatlakoztatható a 12–24 voltos tápegységhez. A felhasználó ezután a PC-s felületen bejelentkezhet egy böngészőablakon keresztül, ahol megjelenik az átjáró fő párbeszédablaka. Ezután az ipari Ethernet hálózat egyszerűen beállítható a párbeszédablakokon keresztül, valamint Ethernet és soros hálózati eszközök is egyszerűen hozzáadhatók az átjáróhoz. Utolsó lépésként az átjáró soros portjait be kell állítani úgy, hogy megfeleljenek a csatlakoztatott vezérlő soros portkonfigurációjának.

4. ábra: Az ipari átjáró beállításához csatlakoztatni kell az eszközt egy Ethernet kapcsolóhoz és egy tápegységhez, majd össze kell kötni egy PC-t a kapcsolóval és konfigurálni az átjárót egy böngészőn keresztül (kép: Weidmüller)

4. ábra: Az ipari átjáró beállításához csatlakoztatni kell az eszközt egy Ethernet kapcsolóhoz és egy tápegységhez, majd össze kell kötni egy PC-t a kapcsolóval és konfigurálni az átjárót egy böngészőn keresztül (kép: Weidmüller)

Az átjáró kulcsfontosságú képessége az, hogy a különböző protokollokat használó eszközök közötti kommunikáció biztosítására „tag” (címke) típusú adatokat használ. Az átjáró feladata, hogy lehetővé tegye a címkeadatok mozgatását a különböző csatlakoztatott eszközök között.

A címkék kulcsfontosságúak a modern PLC-k programozásakor. Ezek olyan azonosítók, amelyek a PLC memóriájában tárolt bármilyen típusú változókhoz hozzárendelhetők. Néhány példa a címkeazonosítókra: „#DATETIME”, „HEARTBEAT” és „Switch_Group1_IP”. A címkék a PLC memóriájában, egy címkeadatbázisban tárolódnak.

Ebben a címkeadatbázisban az összes funkcióblokk (például relék, időzítők és számlálók) és programváltozó (például egy „Transmitter_ RF_ Mute_Timer” azonosítójú időzítő értéke), valamint minden más objektum különböző attribútumokkal rendelkező címkézett változóként van tárolva (pl. kezdeti érték, float, string, integer, Boolean (on/off), ASCII szöveg, diszkrét bemenet, diszkrét kimenet). Ez a címkés módszer bonyolultabb programok esetén hatékonyabb megközelítés, de ehhez (mint más strukturált programnyelvek esetében is) arra van szükség, hogy a fejlesztőnek a programban való használatuk előtt hozzá kell rendelnie a változókat a címkékhez és meghatározni az adattípusukat. A címkék adatbázisában adattömbök is definiálhatók.

A fejlesztőnek az átjáróhoz csatlakoztatott minden egyes PLC-re vonatkozólag meg kell adnia azokat a címkéket, amelyekből az adatokat ki kell olvasni, és azokat a címkéket, amelyekbe az adatokat írni kell. Ehhez először az átjáróhoz csatlakoztatott PLC-k címkéit fel kell tölteni az átjáróba, mielőtt az használni tudná azokat a hálózaton keresztüli kommunikációhoz.

Ez az átjáróhoz az Ethernet kapcsolón keresztül csatlakoztatott PC-ről történik. A konfigurációs böngészőablakban az „Add Tag” (Címke hozzáadása) ikon kiválasztásával megjelenik egy párbeszédablak, ahol a fejlesztő megadhatja a címke nevét, adattípusát, címét és szükség esetén egyéb kapcsolódó információkat. A dolgok felgyorsíthatók a címkék .csv fájlból történő importálásával (5. ábra).

5. ábra: A Weidmüller átjárók PLC címkéinek és az attribútumok beprogramozására szolgáló párbeszédablak. A címkék valójában azonosítók, amelyek a PLC memóriájában tárolt tetszés szerinti típusú változókhoz vannak hozzárendelve (kép: Weidmüller)

5. ábra: A Weidmüller átjárók PLC címkéinek és az attribútumok beprogramozására szolgáló párbeszédablak. A címkék valójában azonosítók, amelyek a PLC memóriájában tárolt tetszés szerinti típusú változókhoz vannak hozzárendelve (kép: Weidmüller)

Miután az összes csatlakoztatott eszköz címkéinek bevitele megtörtént, következő lépésként létre kell hozni egy „címketérképet”. A címketérképre azért van szükség, hogy az átjáró ki tudja olvasni a forrás PLC regisztereiből az adatokat, és be tudja írni őket a megfelelő céleszközbe. Gyakorlatilag a regiszterekben lévő adatok jelentik a kommunikáció szempontjából hasznos adatokat. A hasznos adatok a forráscímkéből a forrás PLC protokollja alapján kerülnek kivonásra, majd a céleszköz számára megfelelő protokollhoz igazodva az átjáró memóriájába kerülnek a célcímkéhez történő továbbítás céljából. A forrás- és a célcímke adattípusának nem kell azonosnak lennie.

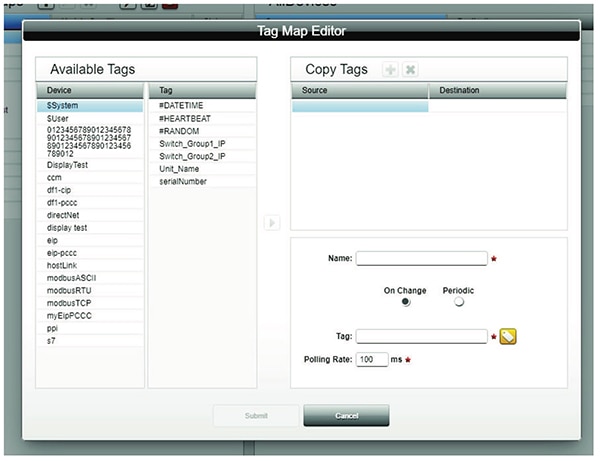

A címketérkép létrehozása most is az Ethernet-kapcsolóhoz csatlakoztatott PC-ről történik, a címketérkép-szerkesztő párbeszédablak elindítására szolgáló „Add Tag Map” ikon segítségével (6. ábra). A hálózathoz csatlakoztatott minden PLC-re vonatkozólag saját címketérképet szükséges létrehozni. A párbeszédablakon ki kell választani a céleszközt, és minden adatforrásként használandó címkéhez „hozzárendelődik” egy adatcél. A folyamatot ezután meg kell ismételni az összes csatlakoztatott eszközzel.

6. ábra: Minden egyes csatlakoztatott PLC-re vonatkozólag a Tag Map Editorral mindegyik forráscímke hozzárendelhető egy adatcélhoz. A folyamatot az összes csatlakoztatott PLC esetében végre kell hajtani (kép: Weidmüller)

6. ábra: Minden egyes csatlakoztatott PLC-re vonatkozólag a Tag Map Editorral mindegyik forráscímke hozzárendelhető egy adatcélhoz. A folyamatot az összes csatlakoztatott PLC esetében végre kell hajtani (kép: Weidmüller)

A folyamat utolsó lépéseként aktiválni kell a címketérképet a hálózati eszközökön lévő forrás- és célcímkék közötti kommunikáció elindításához. A szoftveren belül létezik egy számítógépes címketérkép-kijelző, amely lehetővé teszi a megfelelő forrásadatoknak a megfelelő célállomáshoz jutásának ellenőrzését.

Összegzés

Az Ipar 4.0 kétségtelenül növeli a termelékenységet és a gyártás hatékonyságát. Ehhez azonban új ipari Ethernet-infrastruktúrára van szükség, amelynek telepítése költséges lehet és megzavarhatja a már működő folyamatokat. Amint azt bemutattuk, ipari átjárókkal az Ipar 4.0-ra történő átállás fokozatosan is elvégezhető, mivel ezek az eszközök hidat képezhetnek a meglévő RS-232/RS-485 hálózatok és a fokozatosan kiépítésre kerülő ipari Ethernet infrastruktúra között. Ez a megoldás lehetővé teszi a berendezések és hálózatok hónapok vagy évek alatt végrehajtható fokozatos, minimális fennakadással járó korszerűsítését.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.