Gyárautomatizáláshoz szánt strapabíró áramellátó, kommunikációs és biztonsági rendszerek építése

Contributed By DigiKey's North American Editors

2022-07-19

Az áramellátó, kommunikációs és biztonsági rendszerek a korszerű gyárak kritikus elemei, amelyek lehetővé teszik a magas fokon összekapcsolt, több millió dolláros gépek megbízható működését. Az ezekhez a kritikus elemekhez tartozó vezetékrendszereknek ezenfelül hosszú évekig megbízhatóaknak és egyúttal hő- és rezgésállóaknak kell lenniük, valamint meg kell birkózniuk az olyan kihívásokkal, mint az ingadozó bemenőfeszültségek, valamint a levegő páratartalma és magas részecskeszintje.

A gyárak kiterjedt kábelezésének kiépítése nehéz és költséges feladat, viszont ideális esetben ezt a munkát csak egyszer kell elvégezni. Ezért fontos, hogy a rendszer kialakításához használt kábelek, csatlakozók és elosztódobozok strapabíróak, megbízhatóak és méretezhetőek legyenek, hogy megfeleljenek a mai és a jövőbeni szabványoknak, protokolloknak és előírásoknak.

Ez a cikk rövid áttekintést ad a korszerű gyárak által támasztott követelményekről. Ezután a Molex valós alkatrészeit használó példákon keresztül bemutatja az ipari automatizálási hálózatok modulrendszerű kiépítésének és fejlesztésének egy módját. Ismerteti, hogy a modulrendszerű megközelítés hogyan egyszerűsítheti a rendszer kiépítését, és hogyan felelhet meg az alapvető környezetvédelmi, üzemeltetési, biztonsági, megbízhatósági és költségekkel szemben támasztott követelményeknek, miközben elegendően rugalmas marad ahhoz, hogy alkalmazkodni tudjon a gyár növekedéséhez, és annak során a kellő mértékben bővíteni lehessen.

A holnap gyárának kábelezése

Az ipari automatizálás (IA) átalakította a korszerű gyárakat. A kommunikáció ma már ugyanolyan fontos, mint a termékeket gyártó nagy gépek meghajtásához és szervomotorjaihoz használt áram, a biztonság pedig kiemelt fontosságú, mert az emberek és a robotok szorosan együttműködve, egymás közelében dolgoznak. Az automatizálási mérnök számára a feladat egy olyan áramellátó, kommunikációs és biztonsági kábelezés kiválasztása és kiépítése, amely kihasználja a mai technika előnyeit, ugyanakkor a méretezhetőséget illetően tekintettel van a jövőre is.

Ez nagyon nehéz feladat, mert a gyárak nagy beruházást jelentenek, és hosszú távra épülnek. A gyárak élettartama alatt fejlődik a gyártástechnológia, és előfordulhat, hogy a mindössze néhány évvel korábban még kielégítő vezetékrendszerek egy idő után már nem lesznek megfelelőek. Ráadásul ahogy nő a termelési kapacitás, minden további rendszer saját csatlakozásokat igényel, és egy gyár átkábelezése nemcsak költséges és időigényes, hanem azt is jelenti, hogy munka helyett állnak a drága gépek.

A mérnökök egyre inkább a modulrendszerű megoldások felé fordulnak, ahol egyazon kábelben futnak az áramellátásra és a kommunikációra szolgáló és a biztonsági célú vezetékek, miközben tartalék vezetékek formájában lehetőség van a jövőbeli növekedésre is. Ennek a módszernek kulcsfontosságú része az M23-as csatlakozórendszer, amely azért kapta ezt az elnevezést, mert a kábelcsatlakozó menetének átmérője 23 mm. A rendszer viszonylag könnyen összeszerelhető és tesztelhető, és strapabíró és megbízható áramellátási és kommunikációs infrastruktúrát kínál (1. ábra),

1. ábra: Egy 8 érintkezőhüvellyel ellátott 23 mm-es csatlakozóaljzatú M23-as kábel (kép: Molex)

1. ábra: Egy 8 érintkezőhüvellyel ellátott 23 mm-es csatlakozóaljzatú M23-as kábel (kép: Molex)

Az M23-as csatlakozókat és kábeleket az ipari automatizálásban elterjedt villamos meghajtások, szervomotorok és kódolók szervizelésére tervezték. Az M23-as rendszer adatátviteli, kommunikációs, valamint kombinált áramellátó és adatátviteli célú érintkezők érintkezőtartó betétekkel és kábelburkolatokkal kialakított sokféle elrendezését teszi lehetővé, így egyaránt alkalmas jelátviteli és áramellátási feladatokra. Az M23-as kábelek 250, 630 vagy 800 V-os feszültséget képesek továbbítani 9, 18 vagy 30 A áramerősség mellett.

Az M23-as kábelek felépítését nem szabályozza nemzetközi szabvány, a gyártók azonban általában követik a kábelek kialakítására vonatkozó ajánlásokat, ami lehetővé teszi a csereszabatosságot. Így az M23 de facto (gyakorlati) szabványnak tekinthető.

Az M23 rendszer egyik változata az M12, amelynél a csatlakozó menete 12 mm átmérőjű. Mivel az M12-es csatlakozót áramellátásra nem használják, ezért a kábelek vékonyabbak, így költséget és helyet takarítanak meg (2. ábra).

2. ábra: Az M12-es kábeleket csak kommunikációs és biztonsági célokra használják, ezért az M23-asnál kisebb átmérőjűek (kép: Molex)

2. ábra: Az M12-es kábeleket csak kommunikációs és biztonsági célokra használják, ezért az M23-asnál kisebb átmérőjűek (kép: Molex)

Az M23/M12 csatlakozók sikerének kulcsa a rugalmasságukban rejlik. Először is a tervezők választhatják azt, hogy saját testreszabott rendszereket állítanak össze, egyedileg alakítva ki a kábeleket, csatlakozókat, aljzatokat, érintkezőtartó betéteket, csatlakozóházakat, sőt még az érintkezőcsapok és -hüvelyek átmérőjét is. A csatlakozók kaphatóak egyenes, illetve valamilyen szöget bezáró kivitelben, az érintkezőtartó betétek pedig többféle csap- vagy hüvelyszámmal és -elrendezéssel is beszerezhetők. Az eredmény a testreszabható változatok széles skálája gyakorlatilag bármilyen felhasználási területre.

Másik lehetőségként a tervező számos készen kapható, dugasszal vagy aljzattal ellátott kábel közül válogathat. A készen kapható kábelek választásának előnye az összeszerelés során jelentkező időmegtakarítás, valamint az a megnyugtató tudat, hogy a kábel és a csatlakozó épségét a gyárban már ellenőrizték. A hátránya a nulláról való építéshez képest a kész kábelek viszonylag korlátozott választéka. A készen kapható kábelek választéka azonban még így is meglehetősen bőséges, és a legtöbb gyárautomatizálási feladathoz – például forgó gépekhez, hegesztőrobotokhoz vagy automatizált összeszerelő berendezésekhez – azonnal használható csatlakozóváltozatokat és kábelhosszúságokat kínál.

A szennyeződések, a rezgések és az elektromágneses zavarás elleni védelem

Néhány kivételtől eltekintve, mint például az élelmiszer- és a gyógyszeripar és a csúcsminőségű elektronikai termékek gyártása, a gyári környezetekben jellemzően sok a pára, por, zsír és egyéb szennyeződés, amelyek a villamos rendszerek ellenségei. Más felhasználási területeken a kábelnek és a csatlakozónak is ellenállónak kell lennie a gyártás és a tisztítás során használt savas és lúgos oldatokkal szemben, így létfontosságú, hogy ellenálljon minden folyadék, részecske és egyéb anyag behatolásának.

Az a gyári előírásoktól függően változik, hogy a szennyeződésekkel szemben milyen egyedi ellenállást követelnek meg. A gyártók segítőkészen megadják termékeik IP rendszer szerinti besorolását. Az IP-besorolás a termék által nyújtott védelemnek az EN 60529 nemzetközi szabvány alapján meghatározott mértékét jelzi.

A besorolást jelző szám két számjegyből áll, az első a szilárd testekkel szembeni védelem szintjét jelöli, kezdve a szerszámoktól vagy robotujjaktól, amelyek veszélyesek lehetnek, ha áram alatt lévő vezetékhez érnek, egészen a levegőben szálló szennyeződésekig és porig, amelyek károsíthatják az áramköröket. A második számjegy a különböző cseppekkel, permetekkel vagy folyadékba merüléssel szembeni védelem mértékét mutatja. A besorolási tartomány az IP00-tól (por és víz elleni védelem nélkül) az IP69-ig (teljes védelem a por és az erős, magas hőmérsékletű vízsugarak ellen) terjed.

A rosszul megtervezett gyári villamos rendszereknél nemcsak a szennyező anyagok okozhatnak gondot. A kábelkötegek jó eséllyel ki vannak téve hőterhelésnek, rezgéseknek és mechanikai hajlításnak is (különösen ha robotikai területen használják őket, ahol a kábelek állandó mozgásban lehetnek). Ráadásul a gyárakban jellemzően nagy villanymotorok működnek, amelyek nagy indítóáramot vesznek fel, ami áram- és feszültséglökéseket, valamint elektromágneses zavarást (EMI) okozhat, ezek pedig megzavarhatják a kényes kommunikációs rendszereket.

Az M23-as és M12-es kábeleket kifejezetten gyári környezetre tervezték, menetes csatlakozóik pedig ellenállnak a rezgéseknek és a mechanikai terheléseknek. A kihívást jelentő környezetekhez, ahol feltételezhető az elektromágneses zavarás, a kábelgyártók általában belső árnyékolással ellátott kábeleket kínálnak.

A Molex például a Brad® 120480 jelű, kiöntött csatlakozójú M23-as kábelek képében különösen strapabíró tápkábeleket kínál. Ezek a kábelek nagy igénybevételt jelentő környezetbe készültek, olyan jellemzőkkel, mint a műanyag burkolat és a műanyaggal kiöntött csatlakozó a kábel–csatlakozó csatlakozás védelmére, valamint a külön kérhető elektromágneses árnyékolás. Ezek a kábelek 1–20 m közötti hosszúságban kaphatóak, és a jó láthatóság érdekében narancssárga színűek (3. ábra).

3. ábra: A 120480 jelű M23-as kábelek további védelmet nyújtó kiöntött csatlakozókkal és különféle érzékelőtartó betétekkel vannak ellátva. Az ábrán egy hat és egy nyolc érintkezőcsapos változat látható (kép: Molex)

3. ábra: A 120480 jelű M23-as kábelek további védelmet nyújtó kiöntött csatlakozókkal és különféle érzékelőtartó betétekkel vannak ellátva. Az ábrán egy hat és egy nyolc érintkezőcsapos változat látható (kép: Molex)

A kábelek hat- és nyolcérintkezős (vezetékes) változatban kaphatóak. A kábelre megadott legnagyobb névleges feszültség 800 V, a legnagyobb áramerősség 18 A, az érintkezési ellenállás 3 Ω, és a szigetelési ellenállás 100 MΩ. A kábelek 25 °C és 85 °C közötti hőmérséklet-tartományban használhatók, és csatlakoztatva IP67 por és víz elleni védettségi besorolásúak.

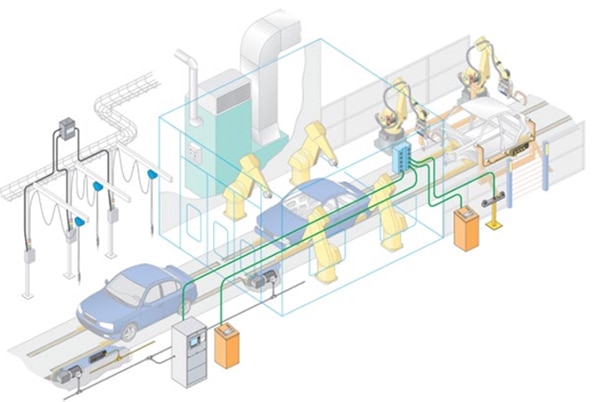

Az M23-ashoz hasonló moduláris rendszerek előnye, hogy a gyár kábelezése gyorsan kiépíthető, és egyszerűen hozzáigazítható a gyár növekedéséhez. A rendszer lehetővé teszi a mérnökök számára, hogy egyszerűen összekapcsolják a vezetékhálózatokat, és a kábelvégeket közvetlenül az M23-as aljzatokkal ellátott gépekhez csatlakoztassák. A kábelezés nemcsak a gyárautomatizáláshoz szükséges nagyfeszültséget és áramot biztosítja, hanem képes támogatni az olyan gyári kommunikációs rendszereket is, mint az Ethernet, az EtherCAT, a Modbus és a PROFINET (4. ábra).

4. ábra: Az M23-as kábelekkel való kábelezés megkönnyíti a gyári vezetékhálózat bővítését, ha új gyártócellákkal bővítik a gyárat (kép: Molex)

4. ábra: Az M23-as kábelekkel való kábelezés megkönnyíti a gyári vezetékhálózat bővítését, ha új gyártócellákkal bővítik a gyárat (kép: Molex)

Az üzem biztonságának szavatolása

A korszerű gyárakban az összekapcsolhatóság kulcsszerepet játszik. A hálózat feladatának nagy részét a berendezések vezérlése és frissítése teszi ki, de a gyárautomatizálás biztonsága is fontos, különösen ott, ahol az emberek és a robotok egymás közelében dolgoznak. A robotoknak jellemzően több érzékelőjük van, amelyek megállítják a mozgást, ha egy munkás a munkaterületre lép, a biztonsági cellát pedig reteszelt kapuk és szerelőnyílások egészítik ki. Az összes ilyen rendszer csatlakozásokat igényel, és ha minden érzékelőt a gyári főhálózat egy külön ága szolgál ki, a vezetékes hálózat gyorsan összetetté és ormótlanná válhat (5. ábra).

5. ábra: Gyárautomatizálási környezetben a robotmunkacellák létfontosságú biztonsági rendszereket igényelnek az emberi dolgozók védelme érdekében (kép: Molex)

5. ábra: Gyárautomatizálási környezetben a robotmunkacellák létfontosságú biztonsági rendszereket igényelnek az emberi dolgozók védelme érdekében (kép: Molex)

Ehelyett a mérnökök a gyári főhálózatra kötött többcsatlakozós összekötőrendszeri (MPIS, multiport interconnection system) elosztódobozok használatával egyszerűsítik a dolgokat. A gyártócella biztonsági rendszerei az elosztódobozok kimeneteire csatlakoztatott M12-es vezérlőkábelekkel vannak bekötve. Erre példa a Molex strapabíró, IP67-es védettségű 1202480510 MPIS biztonsági elosztódoboza, amely segíti a gépek köré kiépített biztonsági eszközök kezelését (6. ábra).

6. ábra: A többcsatlakozós összekötőrendszeri (MPIS) biztonsági elosztódobozok egyszerűsítik a biztonsági kábelezést, miközben helyet és költséget takarítanak meg (kép: Molex)

6. ábra: A többcsatlakozós összekötőrendszeri (MPIS) biztonsági elosztódobozok egyszerűsítik a biztonsági kábelezést, miközben helyet és költséget takarítanak meg (kép: Molex)

A 1202480510 jelű elosztódoboznak része egy 5 m hosszú beépített kábel a gyári főhálózatra csatlakoztatáshoz, valamint az egyazon dobozban elhelyezett 4 db nyolcérintkezős és 4 db négy- és ötérintkezős M12 csatlakozó. Az elosztódoboz lehetővé teszi szabványos be- és kimeneti vezetékrendszerek szűk helyeken történő kiépítését, miközben maximálisra növeli a biztonsági rendszer kialakításának rugalmasságát. Mindegyik csatlakozó legfeljebb 30 V egyenfeszültséget képes kezelni 4 A maximális áramerősség mellett (12 A teljes áramerősséget az elosztódobozban). Az elosztódoboz olyan kábelekkel használható, mint a Molex 1 m-es, M12-es, nyolcérintkezős, 1200652383 Micro-Change sorozatú kábelei és az 1 m-es, M12-es, négyérintkezős, 1200652378 jelű kábelváltozatok.

Összegzés

A gyárautomatizálás strapabíró, megbízható és méretezhető áramellátó, kommunikációs és biztonsági vezetékhálózatokat igényel. Az M23-es és M12-es de facto szabványokon alapuló modulrendszerű rendszerek egyszerűsítik a kezdeti kiépítést, és megfelelnek ezeknek a követelményeknek. Az általuk használt kábeleket és elosztódobozokat a gyári környezet jelentette igénybevételt szem előtt tartva gyártják, így azok ellenállnak a szennyeződéseknek és a párának, és képesek megbirkózni a szélsőséges hőmérsékleti viszonyokkal, a rezgésekkel és a mechanikai igénybevétellel is.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.