Hogyan készülnek a villanyjárművek akkumulátorcsomagjai?

Contributed By DigiKey's North American Editors

2023-04-14

Az akkumulátorcsomag a teljesen elektromos villanyjárművek (EV, electric vehicle) kritikus részegysége, ráadásul az egyik legbonyolultabb összeszerelést igénylő részegység. A művelet az egyes akkumulátorcellák összeszerelés előtti tesztelésével kezdődik. Ezt követően az akkumulátormodulok összeszerelésére, majd a modulok kész akkumulátorcsomagokba való beépítésére – beleértve a gyűjtősíneket, a hűtőegységeket, az akkumulátorfigyelő és más alrendszereket – gyakran használnak együttműködő robotokat (cobot, collaborative robot). Végül pedig egy automatizált képi ellenőrző rendszerre van szükség annak ellenőrzésére, hogy a szerelvény minden eleme megfelelően van-e összerakva.

Ez a cikk áttekinti, mennyire bonyolultak a villanyjármű-akkumulátorok és néhány kapcsolódó részegység, valamint kifejti, hogy miért van szükség sok akkumulátorcella-modulra, jó villamos hatásfokú és könnyű gyűjtősínekre és a kábelkötegek összekapcsolására, valamint aktív hűtőrendszerre. Ezután bemutat néhány a DigiKey által forgalmazott jellegzetes terméket, köztük a National Instruments adatgyűjtő eszközét, amely használható az akkumulátorcellák tesztelőrendszerének részeként, az Omron Automation egyik cobotját, amely alkalmas az akkumulátorcsomagok összeszerelésére, valamint a Banner Engineering egy beágyazott szoftverrel ellátott intelligens kameramodulját, amely automatizált ellenőrzőplatformként szolgálhat.

A villanyjárművek akkumulátorcsomagjainak építőelemei

A villanyjármű-akkumulátorcsomagok kialakítása gyártónként más és más, sőt néha ugyanannak a gyártónak a különböző villanyjármű-típusai esetében is eltérő, ezért fontos szempont a rugalmas összeszerelés. A villanyjármű-akkumulátorok közös jellemzője, hogy több ezer alkatrészből állhatnak.

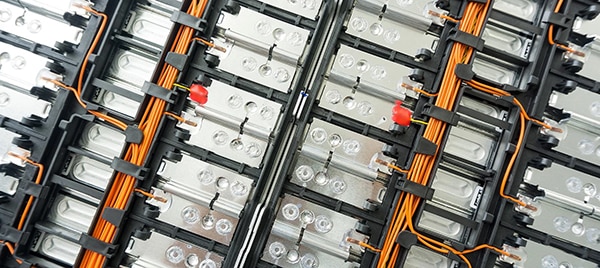

A villanyjármű-akkumulátorok rengeteg akkumulátormodulból állnak, amelyeket a végső akkumulátorcsomagba szerelnek össze (1. ábra). A modulok és a csomagok szerkezeti felépítése fejlődik, hogy nagyobb feszültséget tudjanak nyújtani a villanyjármű meghajtása számára. Míg korábban a 400 V egyenfeszültség (VDC) volt a szabvány, egyre gyakrabban fordulnak elő akár 900 V egyenfeszültségű akkumulátorok is. A nagyobb feszültségek fő előnye a gyorsabb töltés. A gyorsabb töltés segíthet csökkenteni a villanyjárművek vezetőinek a hatótávolsággal kapcsolatos aggodalmát, de az akkumulátorcsomagok összeszerelése nagyobb feladatot jelent (és több lehetséges veszélyt is rejt).

1. ábra: Az akkumulátormodulok a villanyjármű-akkumulátorok alapvető építőelemei (kép: National Instruments)

1. ábra: Az akkumulátormodulok a villanyjármű-akkumulátorok alapvető építőelemei (kép: National Instruments)

A modulban lévő akkumulátorcellákat gyakran egymáshoz hegesztik, míg a modulokat általában nagy gyűjtősínekhez csavarozzák, így alakítják ki a kész akkumulátorcsomagot. A modulok akkumulátorcsomagon belüli felépítése gyakran megkülönböztető tényezőnek számít a különféle villanyjármű-kialakítások között. Az akkumulátorrendszer minden esetben hőmérséklet-szabályozást igényel, elsősorban hűtést, de esetenként fűtést is, ha a környezeti hőmérséklet túl alacsony az akkumulátor jó hatásfokú működéséhez. A hőmérséklet-szabályozó rendszer a kis akkumulátorcsomagok esetében lehet passzív, de a nagy akkumulátorcsomagok aktív hőmérséklet-szabályozást igényelnek fázisváltó eszközökkel és szivattyúkkal, amelyek folyadékot keringetnek az egyes cellák hűtése végett.

Az akkumulátorfigyelő rendszer (BMS, battery management system) felügyeli az egyes akkumulátorcellák állapotát és töltöttségét. Számos feszültség-, áram-, hőmérséklet- és egyéb érzékelőt tartalmaz, gyakran minden egyes akkumulátorcellán elhelyezve, és kommunikál a villanyjármű központi számítógépes rendszerével is.

A modulok szintjén néha olvadóbiztosítékokat használnak, de mindig van valamilyen túláramvédelem a teljes akkumulátorcsomagra nézve is. Egy nagy méretű nagyfeszültségű kontaktor és más alkatrészek előtöltik a hajtómotor-vezérlő áramkört, hogy a villanyjármű első bekapcsolásakor megakadályozzák az esetlegesen káros nagy indítóáramok kialakulását. Egy szervizcsatlakozó-reteszelés leválasztja az akkumulátorcsomagban lévő nagy feszültségeket, és biztonságos környezetet teremt a villanyjárművön dolgozó szerviztechnikusok számára. Az összeszereléshez több száz csavar és anya, csatlakozó és egyéb mechanikus alkatrészek szükségesek.

Akkumulátorcsomagok építése

Az első fontos lépés az egyes akkumulátorcellák tesztelése. Ez általában a cellagyártási folyamat utolsó lépése abban a speciális gyáróriásban, ahol a cellákat gyártják. Amikor azonban a cellák megérkeznek a villanyjárműgyártó létesítménybe, gyakori, hogy szúrópróbaszerű minőség-ellenőrzéseket végeznek a beérkező akkumulátorcella-tételek minőségi szintjének ellenőrzése érdekében. Kiváló minőségű akkumulátorcellák nélkül lehetetlen kiváló minőségű és megbízható villanyjármű-akkumulátorokat gyártani.

Ezután a cellákat modulokká szerelik össze. A modulok általában 12–20 cellából állnak, és egy fémkeretben vannak egymásra helyezve, amely biztosítja az összeköttetéseket, az ütés- és rezgésvédelmet, és egyes típusoknál a hőmérséklet-szabályozást. Nagy pontosságra van szükség, és ahogy az akkumulátorcsomag összeépül, egyre nehezebbé válik, míg végül több száz kilogrammot nyom.

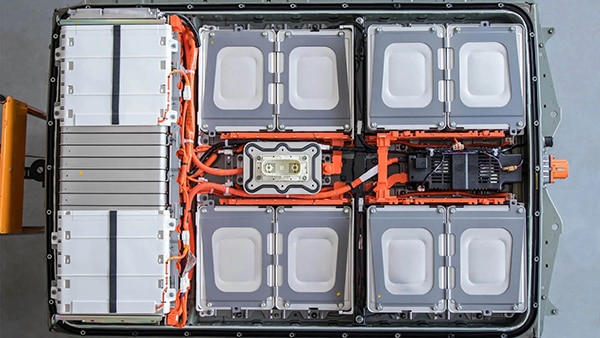

A pontosság és a nagy terhek mozgatása miatt az akkumulátorcsomagok összeszerelését gyakran cobotok vagy ipari robotok segítségével végzik. A cobotok képesek nagy terheket mozgatni, valamint gyorsan és pontosan összeszerelni a több száz csavart, csatlakozót és egyéb alkatrészt, amelyekre a kész akkumulátorcsomag előállításához szükség van. A Nissan Leaf akkumulátorcsomagja például 48 modulból áll (2. ábra). Az akkumulátorcsomag összeszerelésének utolsó lépése az automatizált tesztelés, beleértve a teljes csomag szemrevételezéses ellenőrzését is.

2. ábra: A Nissan Leaf itt látható akkumulátorcsomagja 48 akkumulátormodult és több száz egyéb alkatrészt tartalmaz (kép: National Instruments, NHR osztály)

2. ábra: A Nissan Leaf itt látható akkumulátorcsomagja 48 akkumulátormodult és több száz egyéb alkatrészt tartalmaz (kép: National Instruments, NHR osztály)

Az akkumulátorok tesztelése és adatgyűjtés

Az akkumulátortesztelő rendszereket tervező gyártómérnökök használhatják a National Instruments cég 779640-01 jelű adatgyűjtő (DAQ, data acquisition) eszközét. Ez a teljes sebességű USB 2.0-s csatlakozójú adatgyűjtő eszköz nyolc ±60 V-os egyenfeszültségű (VDC) csatornát tartalmaz szigetelt digitális bemenetekhez, nyolc 60 V egyenfeszültségű, 30 V négyzetes középértékű (VRMS) csatornát szigetelt szilárdtestrelés (SSR, solid-state relay) kimenetekhez és egy 32 bites számlálót (3. ábra). A nyolc szigetelt bemenet tartalmaz egy optocsatolót, egy Schottky-diódát és egy kiürítéses MOSFET-re épülő áramkorlátozó áramkört. A 779640-01 digitális szűrést, változásérzékelést, programozható áramellátó kimeneteket és felügyeletidőzítőt (watchdog timer) is tartalmaz.

3. ábra: A 779640-01 DAQ nyolc szigetelt digitális bemenetet (jobb oldal) és nyolc szigetelt szilárdtestrelés kimenetet (bal oldal) tartalmaz (kép: DigiKey)

3. ábra: A 779640-01 DAQ nyolc szigetelt digitális bemenetet (jobb oldal) és nyolc szigetelt szilárdtestrelés kimenetet (bal oldal) tartalmaz (kép: DigiKey)

A 779640-01 adatgyűjtő eszköz képes figyelni a változásokat, beleértve a felfutó éleket, a lefutó éleket vagy mindkettőt, adott bemeneti vonalakon vagy az összes bemeneti vonalon egyszerre. Változás észlelésekor megszakítást állít elő. A megszakítás nem jelzi, hogy melyik bemeneti vonalon történt a változás. A szoftver segítségével kiolvashatók a vonalak, és meghatározható a változásértesítés forrása. A digitális szűrés minimálisra csökkentheti a zaj és az elektromágneses zavarás (EMI) hatásait.

A digitális szűrő az optocsatoló bemenetein működik. Az optocsatolók lassabban kapcsolnak ki, mint be, így a lefutó éleket lassabban engedik át, mint a felfutó éleket. A digitális szűrő segíthet kiküszöbölni a zaj vagy elektromágneses zavarás okozta változásokat. A tervezők a szűrőcsatornákat programozott szűrési időközökre állíthatják be. A beprogramozott szűrési időköz felénél rövidebb impulzusok blokkolva lesznek. A szűrési időköznél hosszabb impulzusok átjutnak. A közbeeső impulzusok vagy átjutnak a szűrőn, vagy nem.

Segítség a nagy terhek és ismétlődő feladatok elvégzéséhez

Miután az akkumulátorcellák átmentek a teszteken, cobotokkal felgyorsítható az akkumulátormodulok és -csomagok összeszerelési folyamata. Az összeszerelés több folyamatot foglal magában, és az Omron Automation cég RT6-1001321 típusú cobotjai rendkívül alkalmazkodóképesek (4. ábra). Az RT6-1001321 a gyárautomatizálási rendszerekbe való beépítés megkönnyítése érdekében beépített Fieldbus-adapterrel van ellátva. A cobotok nagy pontossággal működnek, és segíthetnek a csavarozásban, a ragasztásban, a hővezető paszták felvitelében, a csatlakozók egymáshoz illesztésében és rengeteg más olyan műveletben, amelyek egy villanyjármű-akkumulátorcsomag összeállításához szükségesek. Néhány olyan képesség, amely a cobotokat alkalmassá teszi a villanyjármű-akkumulátorok összeszerelésére:

- grafikus programozási környezetek a cobotok betanításának felgyorsítására

- beépített gépi látási rendszerek segítik az eredmények ellenőrzését és mérését, valamint az összeszerelési műveleteket

- a modulrendszerű végberendezések gyorsan cserélhetők, így egyetlen cobot sokféle összeszerelési műveletet képes elvégezni

- a cobotok képesek a logisztikai és más önjáró robotokkal kommunikálva működni, teljes akkumulátorcsomag-gyártó robotcellát alkotva

4. ábra: Az RT6-1001321-hez hasonló cobotok rendkívül alkalmazkodóképesek, és gyorsan, nagy pontossággal képesek az ismétlődő feladatok elvégzésére (kép: Omron Automation)

4. ábra: Az RT6-1001321-hez hasonló cobotok rendkívül alkalmazkodóképesek, és gyorsan, nagy pontossággal képesek az ismétlődő feladatok elvégzésére (kép: Omron Automation)

A cobotok kulcsfontosságú tulajdonságai a rugalmasság és az új eljárások gyors betanításának képessége, amivel elkerülhetők a hosszabb állásidők és a rossz hatékonyságú termelési időszakok. Egy új művelet egy grafikus felhasználói felület segítségével vagy egyszerűen csak a cobot karjának egyik helyzetből a másikba történő átállításával néhány perc alatt betanítható. A robotok kiválóan végzik el a villanyjármű-akkumulátorok összeszerelésénél szokásos ismétlődő feladatokat, és képesek nagy terhek pontos mozgatására. Végül pedig a cobotok gépi látást és mesterséges intelligenciát (MI vagy az angol artificial intelligence kifejezésből alkotott betűszóval AI) is tartalmazhatnak, hogy a szükséges alkatrészeket a megfelelő tájolásban vegyék fel, hozzáadják az akkumulátorcsomaghoz, és ellenőrizzék a szerelés eredményét.

Az eredmények ellenőrzése

A Banner Engineering cég VE205G1A jelű okoskamerájával (5. ábra) automatikus képi ellenőrzés útján ellenőrizhető, hogy az akkumulátorcsomag megfelelően lett-e összeszerelve. A beépített szoftvert fejlett képi ellenőrzési funkciók elvégzésére tervezték. A VE205G1A tartozéka a Banner Vision Manager szoftver, amely számos eszközt kínál, ilyen például a tárgyfelismerés, az elhelyezés ellenőrzése, a jellemzőmérés és az áramláselemzés, valamint a gépi látási alkalmazások fejlesztésének gyorsítását szolgáló a vonalkódolvasás. A futásidejű szerkesztés lehetővé teszi a vizsgálati rutin valós idejű módosítását, csökkentve az állásidőt, és felgyorsítva az eredményekhez való hozzájutást. A VE205G1A okoskamera néhány képessége:

- EtherNet/IP-, Modbus/TCP-, PROFINET- és RS-232-csatlakozó a gyárautomatizálási rendszerekbe való egyszerű beépítés érdekében

- hat optikailag szigetelt be- és kimenet (I/O) és egy külső fénycsatlakozó

- kétsoros, nyolckarakteres kijelző, amely a kamera állapotát mutatja, és lehetővé teszi a gyors átállást új tevékenységekre

- a külön rendelhető zárt objektívsapkák IP67-es védettséget biztosítanak zord ipari környezetekben

- Jellemző felhasználási területek:

- az alkatrészek meglétének vagy hiányának ellenőrzése, beleértve a tételek megszámlálását és a címkézés ellenőrzését

- az alkatrész beállításának ellenőrzése, valamint az alkatrész helyének és beállításának elküldése egy felszedő- és elhelyezőrobotnak vagy cobotnak

- a hibák felismerése, beleértve a hibák helyének és méretének azonosítását a terméken

- elemek kritikus méreteinek vagy egy összeállításban lévő elemek egymáshoz viszonyított helyének mérése

5. ábra: Az olyan okoskamerák, mint a VE205G1A, minden olyan funkcióra képesek, amelyre a villanyjármű-akkumulátorok gyors képi ellenőrzéséhez szükség van (kép: Banner Engineering)

5. ábra: Az olyan okoskamerák, mint a VE205G1A, minden olyan funkcióra képesek, amelyre a villanyjármű-akkumulátorok gyors képi ellenőrzéséhez szükség van (kép: Banner Engineering)

Összegzés

A villanyjármű-akkumulátorok összetett és kritikus alrendszerek. A villanyjárművek teljesítménye, megbízhatósága és költségei szoros összefüggésben állnak az akkumulátorcsomag hatékony és gyors összeszerelésére való képességgel. Az összeszerelési folyamat annak ellenőrzésével kezdődik, hogy az akkumulátorcellák megfelelnek-e a kötelező előírásoknak, majd robotok és együttműködő robotok (ún. cobotok) segítségével történő automatizált, nagy pontosságú összeszerelés történik, és automata okoskamerák segítségével végzett végső képi ellenőrzéssel zárul.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.