Összekapcsolhatóság biztosítása zord környezetekben ragasztott érpáras Ethernet kábelekkel

Contributed By DigiKey's North American Editors

2023-09-26

A dolgok ipari internetére (IIoT) való áttérés következményeként a nagyszámú érzékelővel és működtető elemmel bővült ipari környezetekben a nagyobb megbízhatóság és teljesítmény iránti igény egyre nagyobb megoldandó problémák elé állítja a megbízható összekapcsolási megoldásokat kereső fejlesztőket. Az elektromos zajok miatt a vezeték nélküli technológiák csak korlátozott mértékben használhatók, míg a zord fizikai környezet megnehezíti a hagyományos kábelezési módszerek használatát. A tervezőknek olyan hatékony összekapcsolási megoldásokra van szükségük, melyek megbízhatók és képesek biztosítani a szükséges teljesítményt.

Erre egy lehetőség a ragasztott érpáras Ethernet-kábelek használata, amelynél a sodrott vezetékpár együtt maradásának köszönhetően a jelek integritása nem csorbul.

Ez a cikk azokkal a problémákkal foglalkozik, amelyekkel a tervezők szembesülnek a zord környezetekben használható kábelezési lehetőségek vizsgálatakor. Ezután a Belden kábeleit használva példaként bemutatja, hogy ezen problémák miként orvosolhatók ragasztott érpáras Ethernet-kábelekkel, illusztrálva a technológia jellemzőit és összehasonlítva a működési teljesítményt a klasszikus Ethernet kábelekhez képest.

A hálózatok megbízhatóságának és teljesítményének lépést kell tartania az ipari környezetek fejlődésével

Az IIoT fejlődésével kéz a kézben jár az is, hogy az ipar egyre változatosabb és nagyobb számú érzékelőt és működtető elemet követel, és ez még nagyobb kihívások elé állítja az ipari hálózatok tervezőit. A megbízható összekapcsolhatóság folyamatos igénye mellett az ipari hálózatoknak egyszerre kell valós idejű működést és nagyobb adatátviteli teljesítményt is nyújtaniuk, mivel a látásalapú rendszerek a nagy pontosságú érzékelőkkel együtt kritikus szerepet játszanak a gyártási folyamatok több fázisában. Míg a különböző hálózati technológiáknak (például az IEEE 802.1 Time-Sensitive Networking (TSN) szabványoknak) köszönhetően a tervezők meg tudnak felelni a determinisztikus Ethernet-működésre vonatkozó követelményeknek, az egyre nagyobb adatmennyiség, sebesség és változatosság iránti igény következményeként gyakorlatilag már szabványos, hogy az ipari környezetekben 10 gigabites Ethernet-hálózatokkal találkozunk.

Az ipari környezeteken belüli hálózatok megbízhatóságának és megfelelő teljesítményének biztosítása továbbra is problémás a tipikus gyári elektromos és fizikai környezetek jellege miatt. Ezekben a környezetekben a gépek által keltett elektromos zajok és hálózati zavarok mellett a különböző források által generált elektromágneses (EMI) és a rádiófrekvenciás interferencia (RFI) is jelen van, melyek együttesen veszélyeztetik a kommunikációs jelek integritását. Fizikailag, a gyárakban jelen lévő különböző szennyeződések (üzemanyag, olaj, oldószerek és más vegyi anyagok), a környezet magas nedvességtartalma, a magas hőmérsékletek, valamint az üzemelő gépek, ipari folyamatok és hegesztési fröccsenések miatti gyors hőmérsékletváltozások képezik a jelentős megoldandó problémát.

A gyári hálózatok tervezői a kommunikációs hálózatok kiépítésekor olyan kommunikációs kábelekre támaszkodnak, amelyek tulajdonságai csak nyomokban hasonlítanak a kereskedelmi épületekbe szánt kábelekéhez. A kereskedelmi épületekhez hasonlóan az ipari üzemekben is a CMR (Communications Multipurpose Cable, Riser) nevű, felszállóvezeték minősítésű kábelt használják a felszállóvezetékeken vagy függőleges aknákon keresztül történő kábelvezetésre. Hasonlóképpen, a padlón vagy álmennyezetek tereiben történő vízszintes kábelvezetéskor a plenum minősítésű, úgynevezett CMP (Communications Multipurpose Cable, Plenum) kábelt alkalmazzák, annak láng- és füstterjedés korlátozó tulajdonságai miatt.

A legtöbb kereskedelmi épülettől eltérően azonban az ipari környezetekben elhelyezett kábelcsatornákat jelentős mechanikai igénybevételek érik, folyamatos rezgések, hajlítások, kopás és a normál üzemi műveletekből eredő zúzódások formájában. Az ipari hálózatok tervezői már régóta különböző típusú kábelköpeny-szigetelőanyagokra hagyatkoznak, hogy a hálózatok kiépítésének költségei és a szükséges teljesítmény közötti egyensúly megmaradjon.

Az ipari kábelek jellemzői

Bár a kábelszigetelő anyagok a speciális igényeknek megfelelően változóak, a fluorozott etilénpolimer (FEP) és a polivinil-klorid (PVC) kettő olyan anyag, amit gyakran használnak ipari kábelek köpenyeiben. A CMP-besorolású kábelekben gyakran használnak FEP-et füst- és lángálló tulajdonságai miatt. A kommunikációs kábelek köpenyének FEP-tartalma nem csak a lángterjedést csökkenti, hanem korlátozza a tűz okozta nehéz füst terjedését is a légcsatornákon keresztül. Erős vegyszerállóságuk mellett a FEP-kábelek jellemzően széles környezeti hőmérséklet-tartományt tolerálnak. Például a Belden CMP-minősítésű, négy érpáras, FEP köpenyes DataTuff 7931A típusú Ethernet kábele (7931A 0101000) névlegesen a -70 °C és +150 °C közötti üzemi hőmérséklet-tartományban használható.

A CMR-minősítésű kábelek szigetelése általában PVC anyagú, amely olcsóbb, ugyanakkor megfelelő tartósságot és ellenállást biztosít a vegyi anyagokkal, hővel és vízzel szemben. A PVC névleges üzemi hőmérséklete jellemzően korlátozottabb, ami összhangban van a felszálló vezetékekben való tipikus felhasználásával. Erre példa a Belden CMR-minősítésű, négy érpáras, PVC köpenyes DataTuff 7953A típusú Ethernet kábele (7953A 0101000), amely névlegesen a -40 °C és 75 °C közötti üzemi hőmérséklet-tartományban használható.

A különböző egyedi követelmények kielégítésére a FEP és a PVC mellett gyakran használnak más anyagokat is külön-külön vagy együttesen. Például a két érpáras DataTuff 7962A Ethernet kábelnél (7962A 1SW1000) a Belden a termoplasztikus elasztomer (TPE) külső köpenyt, a polietilén (PE) belső köpenyt és a poliolefin (PO) huzalszigetelést kombinálja, egy strapabíró, láng- és olajálló kábelt kapva, amely veszélyes környezetekben is használható.

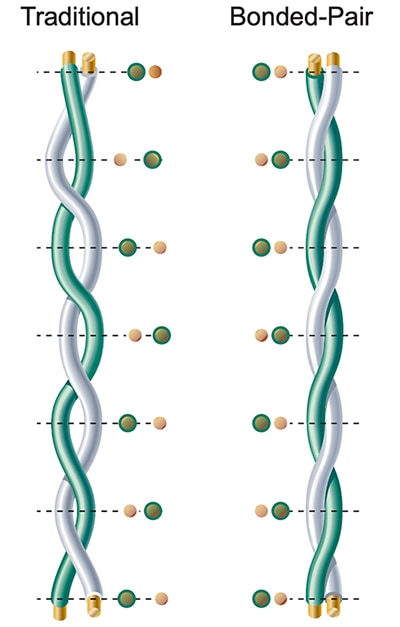

A köpeny anyagának kiválasztása csak egy a számos kulcsfontosságú döntés közül, amelyeket meg kell hozni az ipari Ethernet-hálózatok kábeleinek kiválasztásakor. Mint korábban említettük, az ipari kommunikációs kábelek jelentős mechanikai igénybevételnek lehetnek kitéve, ami a hagyományos csavart érpáras kábeleknél a jelzaj növekedésével jár. Ezen jól ismert kábeltípus jellemzője az áthallásra és az interferenciára való csökkentett érzékenység, amely annak köszönhető, hogy a vezetékpár össze van csavarva. A gyakorlatban azonban a kábelek telepítése és az ipari környezetben való tipikus napi használati stressznek való kitettség miatt a párosított vezetékek szétválhatnak (1. ábra).

1. ábra: A hagyományos csavart érpáras kábeleknél alacsony az áthallás és a zaj, ha a párosított vezetékek közel vannak egymáshoz (fent), de a vezetékek többszöri hajlítása, megtörése és húzása következtében azok általában szétválnak (lent) (kép: Belden)

1. ábra: A hagyományos csavart érpáras kábeleknél alacsony az áthallás és a zaj, ha a párosított vezetékek közel vannak egymáshoz (fent), de a vezetékek többszöri hajlítása, megtörése és húzása következtében azok általában szétválnak (lent) (kép: Belden)

A folyamatos hajlítás, megtörés vagy húzás következtében a vezetők közötti távolság megnövekedésével (vagyis a centrikusság csökkenésével) a sodrott érpár zajszűrő hatása jelentősen megromlik. Idővel a jelintegritás sérül, ami befolyásolja a hálózaton keresztüli adatátvitel megbízhatóságát. A hagyományos csavart érpáras kommunikációs kábelek Belden által kínált alternatíváját úgy alakították ki, hogy a telepítés viszontagságai és a folyamatos használat ellenére is megőrizze a jelek integritását.

Mechanikai stressz elleni védettség ragasztott érpárral

A Belden szabadalmaztatott ragasztott érpáras (bonded-pair) kialakításánál az egyes párokat alkotó huzalok tényleges kötésben vannak egymással, a kommunikációs kábelben lévő összes sodrott pár optimális középponti helyzetének fenntartásához, elkerülve a jelek integritását veszélyeztethető hézagok keletkezését (2. ábra).

2. ábra: A hagyományos sodrott érpáras módszerrel ellentétben (balra) a Belden ragasztott érpáras technológiája (jobbra) biztosítja, hogy a kábelben párokat alkotó vezetékek közötti távolság a hajlítás, törés vagy húzás ellenére is állandó maradjon (kép: Belden)

2. ábra: A hagyományos sodrott érpáras módszerrel ellentétben (balra) a Belden ragasztott érpáras technológiája (jobbra) biztosítja, hogy a kábelben párokat alkotó vezetékek közötti távolság a hajlítás, törés vagy húzás ellenére is állandó maradjon (kép: Belden)

A Belden ragasztott érpáras technológiájának köszönhetően a gyártott kábelek húzófeszültség-ellenállása jellemzően 40%-kal nagyobb, mint a hagyományos Ethernet-kábeleké. Ugyanakkor a Belden ragasztott érpáras kábelei a kábel külső átmérőjének négyszereséig terjedő hajlítási sugár túllépéséig biztonságosan hajlíthatók vagy megtörhetők. Ezzel szemben a hagyományos Ethernet-kábeleknél a hajlítási sugár általában a külső átmérő tízszerese.

A ragasztott érpár által biztosított jobb szilárdságnak köszönhetően a kábelek megbízhatósága a telepítés vagy a normál működés során történő hajlítások általi folyamatos igénybevétel ellenére is fenntartható. Bár az iparágban nincs a hajlítástűrés mérésére vonatkozó szabvány, a Belden létrehozott egy hajlítási tesztet a szokásos ipari használati feltételek szimulálására.

A Belden mérnökei először 7,62 cm-es hajlítási sugarat alkalmaztak egy 4,5 méter hosszúságú, ragasztott érpáras kábelen, majd ezután azt napi 28 800 cikluson keresztül másodpercenként 3 m-es többtengelyes mozgásnak vetették alá. A Belden mérnökcsapata folyamatosan ellenőrizte a tesztelt kábelt rövidzárlatok, feszültségesések és egyéb problémák szempontjából, nyolc ponton a kábel hossza mentén. A vizsgálást 10 075 000 hajlítási ciklus után állították le, bármely fizikai vagy elektromos hiba észlelése nélkül.

A ragasztott érpáras kábelek robosztussága nyilvánvalóvá válik, ha elektromos teljesítményüket összehasonlítjuk a hagyományos kábelekével. A link margin (biztonsági tartalék) paramétert használva mutatóként a tesztek azt mutatták, hogy a Belden ragasztott érpáras kábeleinek teljesítménye a telepítésük előtt és után is azonos marad (3. ábra, balra). Ezzel szemben a feltekercselt állapotban végzett teljesítményteszteken átmenő, hagyományos sodrott érpáras kábelek minősége a telepítésüket követően az érpárok szétválása miatt leromolhat, az elhelyezésük során őket érő szokásos húzási, hajlítási és törési igénybevételnek való kitettség következtében (3. ábra, jobbra).

3. ábra: Egy Belden gyártmányú ragasztott érpáras kábelben az egyes adatpárokra (kék/sárga/zöld/piros) vonatkozó link margin a telepítésük előtt és azután (balra) is magas marad, míg a feltekercselt állapotban jól vizsgázó hagyományos sodrott érpáras kábelek teljesítménye a telepítést követően drámai csökkenést mutat az érpárak telepítés során elszenvedett szétválása miatt (kép: Belden)

3. ábra: Egy Belden gyártmányú ragasztott érpáras kábelben az egyes adatpárokra (kék/sárga/zöld/piros) vonatkozó link margin a telepítésük előtt és azután (balra) is magas marad, míg a feltekercselt állapotban jól vizsgázó hagyományos sodrott érpáras kábelek teljesítménye a telepítést követően drámai csökkenést mutat az érpárak telepítés során elszenvedett szétválása miatt (kép: Belden)

A ragasztott érpáras kábelekkel összehasonlítva, a hagyományos sodrott érpáras kábeleknél a telepítésük és szerelésük során a vezetékpárok között hézagok keletkeznek, és emiatt frekvenciától függő impedancia-ingadozás is felléphet (4. ábra).

4. ábra: A Belden ragasztott érpáras kábelek impedanciája (balra) stabil marad a telepítésük előtt és után is, szemben a hagyományos ipari kábelek telepítésük és szerelésük utáni impedanciaváltozásával (jobbra) (kép: Belden)

4. ábra: A Belden ragasztott érpáras kábelek impedanciája (balra) stabil marad a telepítésük előtt és után is, szemben a hagyományos ipari kábelek telepítésük és szerelésük utáni impedanciaváltozásával (jobbra) (kép: Belden)

Normál működéskor a nem árnyékolt, ragasztott érpáras kábel képes biztosítani a zajvédettséget, gyakran a hagyományos árnyékolt kábelnél alacsonyabb költséggel. Az ipari hálózatok tervezői számára a ragasztott érpáras kábelek zajtűrésének köszönhetően csökkennek az elvezetési korlátok a hagyományos árnyékolt ipari kábelekhez képest. Az ODVA (korábban Open DeviceNet Vendors Association) iránymutatásai szerint például a hagyományos árnyékolt kábeleket az elektromágneses forrásoktól legalább 1,5 méter távolságra kell elvezetni az interferencia elkerülése érdekében. Ezzel szemben a nem árnyékolt, ragasztott érpáras kábelek zajtűrési tulajdonságának köszönhetően a hálózattervezők ezeket a kábeleket az interferenciaforrásoktól akár 15 cm távolságra is vezethetik a jelintegritás veszélyeztetése nélkül.

Összegzés

Az ellenséges elektromos és fizikai ipari környezetek miatt nem egyszerű olyan kábeleket választani, amelyek lépést tudnak tartani az IIoT rendszerek adatátviteli sebességének növekedésével és képesek fenntartani a szükséges jelintegritást. Amint bemutattuk, a Belden szabadalmaztatott ragasztott érpáras technológiája egy hatékony megoldás, amely a hagyományos ipari Ethernet-kábeleknél hatékonyabban képes fenntartani a kapcsolatok minőségét.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.