A szénszálas 3D nyomtatás és az automatizált szénszálfektetéses kompozitgyártás közötti különbségek

2023-03-09

Az elmúlt években két fejlesztés elmosta a 3D nyomtatás és a kompozitgyártás közötti éles határvonalat. Az első fejlesztés az, hogy a 3D nyomtatás ma már lehetővé teszi nagy szilárdságú polimerek, például a nejlon használatát kötőanyagként, miközben végtelen szénszálakat lehet használni a nyomtatott alkatrészek erősítésére.

1. ábra: Szénszálorsók egy szálgyártó üzemben. Ezt az anyagot elterjedten használják az addíciós gyártási módszerekkel készült munkadarabok erősítésére (kép: Getty Images)

1. ábra: Szénszálorsók egy szálgyártó üzemben. Ezt az anyagot elterjedten használják az addíciós gyártási módszerekkel készült munkadarabok erősítésére (kép: Getty Images)

A második fejlesztés pedig az, ahogyan a kompozitgyártás (különösen a repülőgépiparban, az űrhajózásban és az automata gépek alkatrészei esetében) a kézi felrakás helyett egyre inkább az automatizált technológiák felé mozdul el. Ez utóbbi magában foglalja az automatizált szalagfektetést és szálelhelyezést is, amelynek során robotok hordják fel az anyagot.

A két technológia és a segítségükkel előállított különböző szénszál-erősítésű műanyag (CFRP, carbon-fiber-reinforced plastic) alkatrészek erőssége között még további különbségek is vannak.

Szénszál-erősítésű 3D nyomtatás

Szinte valamennyi addíciós gyártástechnológia (AM, additive manufacturing) közös jellemzője, hogy a 3D-s alkatrészeket kétdimenziós rétegek egymásra rakásával építik fel. Számos különböző addíciós gyártástechnológia létezik. Az ipari felhasználási területeken a két legelterjedtebb a szelektív lézerszinterezés (SLS, selective laser sintering) és a sztereolitográfia.

A szelektív lézerszinterezés lézerrel, rétegről rétegre olvasztja meg a por alakú anyagot, és így építi fel az alkatrészeket. A szelektív lézerszinterezést először polimerekre szabott réteges nyomtatási technológiaként fejlesztették ki, de ma már egyre gyakrabban használják nagy szilárdságú alumínium, rozsdamentes acél és titán repülőgép-alkatrészek gyártására is.

A legtöbb laikus (és mérnök) által ismert addíciós gyártástechnológia azonban a szálfektető formálás (FDM, filament deposition modelling). A szálfektető formálással végzett rétegfelrakás során a szálat tartalmazó orsó egy fűtött részegységbe kerül, majd az anyag olvadt polimerként lép ki egy fúvókából. A fúvóka ezután végighalad a nyomtatott alkatrész felületén, miközben a polimeranyag szabadon áramlik, és lerakódik a legutolsó alkatrészrétegre (majd gyorsan megszilárdul). A folyamat kicsit olyan, mintha hőragasztó pisztollyal építenénk fel egy 3D-s alkatrészt.

Ma már rengeteg az olcsó szálfektető formálásos gép – részben ezért is van az, hogy a szálfektető formálás az addíciós gyártás azon altípusa, amelyre a legtöbben gondolnak, amikor a 3D nyomtatásról beszélnek. Bár a 3D nyomtatás és az addíciós gyártás kifejezések felcserélhetők egymással, az utóbbi jellemzően a kiváló minőségű ipari prototípusok készítésére és az alkatrészek tömeggyártására utal. Ezzel szemben a 3D nyomtatás kifejezés általában (bár nem mindig) az olcsó prototípusok készítésére és a hobbiszintű felhasználási területekre vonatkozik.

Egyes szálfektető formálást használó gépek kompatibilisek az olyan polimeranyagokkal, amelyeket viszonylag kis százalékban véletlenszerű irányban álló rövid üveg- vagy szénszálakkal erősítenek meg. Az ilyen fajta erősítéseket gyakrabban használják a nagy szilárdságú fröccsöntött alkatrészeknél (például gépjárművek sárvédőinél és műszerfalainál), mint az automatizált gépekbe szánt nagy teljesítményű kompozit alkatrészeknél. Másrészt néhány fejlett szálfektető formálásos gép ma már képes nagy szilárdságú polimerek, például nejlon és végtelen szénszálak együttes fektetésére. A Markforged a végtelen szénszálakkal erősített 3D nyomtatás egyik korai úttörője volt, kihasználva ezen nyomtatási technológia előnyeit. Nem csoda, hogy a legtöbb mérnök továbbra is ezt a vállalatot társítja az ilyen erősítésű alkatrészek gyártásához.

Automatizált kompozitgyártás

Az olyan iparágakban, mint a repülőgépipar, a hagyományos, kézi műveleteken alapuló kompozitgyártást lassan felváltják az automatizált folyamatok. Az alábbiak végrehajtására hattengelyes ipari robotok, valamint testreszabott portálgépek a vezető mozgatórendszerek:

- automatizált szálfektetés és száltekercselés

- gyanta szárazszálas előformákat tartalmazó szerszámokba való befecskendezésére szolgáló módszerek

Az automatizált kompozitbefecskendezési technológiákat tovább tagolják nyitott és zárt szerszámos eljárásokra. A zárt szerszámos kompozitbefecskendezési technológiák biztosítják, hogy minden külső felület egyenletes és sima legyen. Ezzel szemben a nyitott szerszámos technológiáknál a szerszám külső illesztési varratának felülete meglehetősen sima, míg belső illesztési varratának felülete sokkal durvább.

Az automatizált szalagfektető (ATL, automated tape laying) gépek általában portálgépeket használnak a gyantával előimpregnált, úgynevezett prepreg szalagok viszonylag sík vagy enyhén ívelt egyoldalas szerszámokra történő lefektetésére. Az automatizált szalagfektető gépek végberendezései a következők lehetnek:

- hengerek

- fűtőelemek a rétegek lefektetés során történő tömörítésére és rögzítésére

- kések a szalag levágásához a munka új helyzetben való megkezdése előtt

A szalagok általában 3 mm és 12 mm közötti szélességűek, de akár 300 mm szélesek is lehetnek, és a hőre lágyuló vagy hőre keményedő szalagba végtelen szálak vannak beágyazva. A hőre keményedő gyantákat jellemzően autoklávban keményítik az automatizált szalagfektetési művelet után, míg a hőre lágyuló szalagokhoz előmelegítőre van szükség a szalagfektető fejben. Több szalagréteget helyeznek egymásra, gondosan beállítva a szálak irányát.

Az automatizált szalagfektetéses rétegezési eljárással nagyon nagy – akár óránként 45 kilogrammos – szalagfektetési sebesség érhető el. Az egyetlen bökkenő az, hogy drága előimpregnált anyagokra van hozzá szükség.

Egy másik eljárás, az úgynevezett száltekercselés során a szálakat egy forgó tüskére helyezik – ez egyfajta egyoldalas szerszám csőszerű szerkezetek gyártására. Ahogy a tüske forog, szálakat húz le egy orsóról, az orsó pedig felfelé és lefelé mozog a forgástengely mentén, hogy szabályozza a szálak irányát. A száltekercselés kompatibilis mind az előimpregnált szalagokkal, mind a menet közben – közvetlenül a lefektetés előtt – impregnált száraz szálakkal. Ez utóbbi esetében a száraz szálakat egy gyantafürdőn húzzák át egy nedvesítő tekercselésnek nevezett eljárás keretében, amelynek előnye az anyagköltségek jelentős csökkentése. A száltekercselés esetében a gyártott munkadarabok profiljának nem kell tökéletesen kör alakúnak lennie, de végig konvexnek kell lennie. A szálak feszítése jó tömörítést és a szálak irányának viszonylag jó beállítását eredményezi, bár a szálak tengelyirányú igazítását nem lehet szabályozni.

A keskenyszalagos automatizált szálelhelyezés (AFP, automated fiber placement) és az automatizált csíkelhelyezés (ATP, automated tow placement) nevű technológiát ma már széles körben használják a repülőgépgyártásban. Ezekkel a módszerekkel keskeny előimpregnált szalagok egy tömbjét egyszerre helyezik el a munkadarabon annak gyártása során. Az automatizált szálelhelyezés és az automatizált csíkelhelyezés a száltekercselés és az automatizált szalagfektetés számos előnyét egyesíti. Ugyanakkor további előnyük, hogy az automatizált szalagfektetési technológiáknál sokkal kisebb ívű görbéket is ki lehet velük alakítani, miközben az anyaglerakási sebességük továbbra is nagy marad. A két eljáráshoz rögzített szerszámok és forgó tüskék egyaránt használhatók.

A gyantafröccsajtolás (RTM, resin transfer molding) hasonló a fröccsöntéshez. Zárt szerszámot használnak hozzá, amelybe befecskendezik a gyantát, bár sokkal lassabban, mint a fröccsöntésnél. (Egy szerszám megtöltése gyantafröccsajtolással gyakran öt-húsz percig is eltarthat.) Először ki kell vágni egy szárazszálas előformát, össze kell azt állítani, és be kell helyezni a szerszámba. Ezt általában egy hattengelyes robot végzi, jelentős mennyiségű kézi beavatkozás mellett. A gyantafröccsajtolás előnye, hogy az addíciós gyártástechnológiával összetett alakzatokat is létre lehet hozni nagyon szoros tűrésekkel.

A 3D nyomtatás és az automatizált kompozitgyártás közötti legfontosabb technológiai különbségek

A 3D nyomtatás és az automatizált kompozitgyártás közötti legnyilvánvalóbb és legalapvetőbb különbségek a szerszámhasználati követelményekkel kapcsolatosak.

A 3D nyomtatás egyszerűen egy sík alaplemezre rakja fel az anyagot, és ahol szükséges, a túlnyúló vagy üreges szerkezeteknél saját tartószerkezeteket épít. Ezért nem igényel alkatrészspecifikus szerszámokat, így az egyedi alkatrészek gyorsan és kis költséggel készíthetők el. Ezzel szemben az összes automatizált kompozitgyártási technológia esetében az anyagot valamilyen szerszámformára helyezik, amely meghatározza az alkatrész végső alakját. Ez azt jelenti, hogy általában drága és időigényes szerszámgépes megmunkálási műveletekre van szükség, mielőtt a tényleges kompozitgyártás egyáltalán megkezdődhetne, ami miatt ezek a módszerek sokkal kevésbé alkalmasak a gyors prototípusgyártásra és egyszeri prototípusok készítésére.

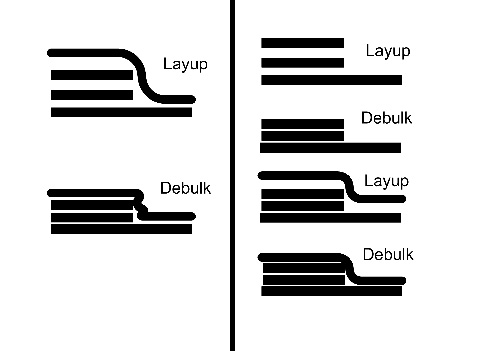

A 3D nyomtatás és az automatizált kompozitgyártás közötti további különbségek a két technológia általános összetettségéhez kapcsolódnak. Míg a 3D nyomtatás lényegében egyetlen folyamat (az anyag lerakása utáni viszonylag szerény mértékű érdességeltávolítással és tisztítással), a kompozitgyártás gyakran több utófinomítási folyamatot is magában foglal. Az alkotóelemeket egy szerszámra lehet felrakni többszörös tömörítéssel, illetve a felrakások között végzett tömörítési műveletekkel, és ezt követően autoklávos kikeményítésre is szükség lehet. Bár a kompozitgyártás erősebb munkadarabokat eredményezhet, ugyanakkor lényegesen nagyobb tőkeigényű berendezéseket és szakértelmet igényel.

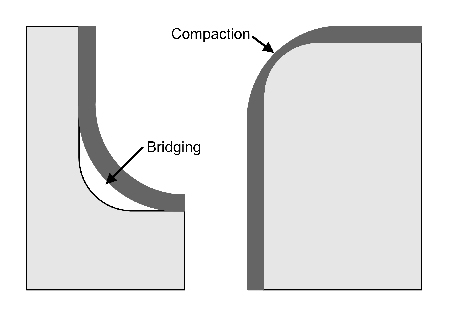

2. ábra: Figyelje meg a különbségeket a 3D nyomtatás (balra) és az automatizált kompozitgyártás (jobbra) során használt tömörítési (debulk) eljárások között (kép: Jody Muelaner)

2. ábra: Figyelje meg a különbségeket a 3D nyomtatás (balra) és az automatizált kompozitgyártás (jobbra) során használt tömörítési (debulk) eljárások között (kép: Jody Muelaner)

A tömörítési műveleteket néha hengerek vagy vákuumzsákok segítségével végzik. Az ilyen módszerek növelhetik a szálarányt, és megelőzhetik az olyan problémákat, mint a gyűrődés vagy a ráncosodás. Nézzük meg az alábbi példát, ahol a külső réteg gyűrődésre hajlamos, ha az alsóbb rétegeket nem tömörítik.

3. ábra: Az addíciós gyártás problémái közé tartozik a boltosodás és a túltömörítés (kép: Jody Muelaner)

3. ábra: Az addíciós gyártás problémái közé tartozik a boltosodás és a túltömörítés (kép: Jody Muelaner)

Az addíciós gyártással készült munkadarabok sarkainál két probléma merülhet fel: a boltosodás és a túltömörítés. A boltosodás a belső íveket érinti, ahol a réteg nem illeszkedik tökéletesen a szerszámhoz vagy egy korábbi réteghez, és a kettő között légzárvány (üreg) keletkezik. A túltömörítés a külső íveket érinti, és azért lép fel, mert a tömörítő és összepréselő erők túlságosan egy helyen hatnak, és csökkentik az anyagvastagságot a munkadarab sarkainál.

A szénszál-erősítésű műanyagok erősségének növelése

Az addíciós gyártással készült erősített munkadarabok lényegében szénszál-erősítésű műanyag (CFRP) alkatrészek, amelyek polimer kötőanyaggal összeragasztott szénszálakat tartalmaznak. A szénszál-erősítésű műanyag alkatrészek teherbírását nem az egyes szénszálak erőssége korlátozza, hanem inkább a következők:

- a szénszálak százalékos aránya a teljes anyagmennyiségben (szálarány)

- a szénszálak és a kötőanyag közti határfelület pontos altípusa

- a szálak iránya

A szálarány a szénszálak százalékos aránya az alkatrész teljes tömegében. Mivel a szénszál-erősítésű műanyagok teherbírását a szénszálak adják, akkor kapunk erősebb anyagot, ha a szálarány nagyon magas, éppen elég kötőanyaggal ahhoz, hogy a szálakat szilárdan összetartsa. Itt van azonban egy ellentmondás, amelyet figyelembe kell venni.

A szénszálak és a kötőanyag közti határfelület az egyes szénszálak felülete és a polimer kötőanyag közötti kötés. Jellemzően ezeken a határfelületeken fordulnak elő a hibák. A szénszálak és a kötőanyag közti jó határfelület elérésének első lépése annak biztosítása, hogy a szálak a kompozitanyag készítése során teljesen átnedvesedjenek, hogy a polimer valóban behatoljon az összes szálba. A vákuumzsákos és a mechanikus tömörítés drámaian javíthatja az átnedvesedést és az elérhető szálarányt. Az optimális szálarány jellemzően 55–65%, mert ez a tartomány biztosítja a teljes átnedvesedést. 3D nyomtatással is létre lehet hozni nagy szálarányú anyagokat.

A kötőanyag típusa szintén befolyásolja a szénszálak és a kötőanyag közti határfelületet. Az autoklávban keményített hőre keményedő gyanták általában erősebbek, mint a hőre lágyuló műanyagok.

Összegzés

Az automatizált kompozitgyártással készült munkadarabok jelenleg sokkal erősebbek, mint a 3D nyomtatással készült, szénszálat tartalmazó alkatrészek, bár úgy tűnik, ennek kevés sarkalatos oka van. A korszerű hőre lágyuló műanyagok ma már meglehetősen erősek, és egyre gyakrabban használják őket repülőgép-alkatrészek és más igényes alkatrészek automatizált gyártására.

A 3D nyomtatással készült szénszál-erősítésű alkatrészek hamarosan vetekedhetnek a hagyományos eszközökkel gyártott, hőre lágyuló műanyagot tartalmazó kompozit alkatrészek erősségével. A hagyományos fémlemez-feldolgozással és szerszámgépes megmunkálással elérhető precíziós felületek és formák (például ahol kimondottan sima szerszám-összeillesztési varratok szükségesek) azonban olyan terület, ahol a 3D nyomtatás valószínűleg nem lesz egyhamar versenyképes.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.