Funkcionális biztonsági szabványoknak megfelelést biztosító részegységek

Contributed By DigiKey's North American Editors

2022-12-15

Ipari rendszerekben a biztonság elsődleges fontosságú, mert védeni kell a munkavállalókat a sérülésekkel a berendezéseket pedig a károsodásokkal szemben. A legnagyobb veszélyeket a hegesztési, vágási és préselési műveletek, és a nagy sebességen forgó tengelyek jelentik, valamint a veszélyes munkadarabokkal vagy anyagokkal való munka. Az Egyesült Államokban az üzemek üzemeltetőinek meg kell felelniük az OSHA (Occupational Safety and Health Administration) szervezet biztonságos berendezésekre, üzemeltetési eljárásokra és képzési protokollokra vonatkozó előírásainak, melyeket továbbá az adott üzemre vonatkozó, a munkavállalók jólétének és a berendezések élettartamának növelésére irányuló gyakorlatias módszerek meghatározására szolgáló elemzésekkel is ki kell egészíteni. Ezen túlmenően, az automatizált gépeknek automatikus gépi műveletek vagy korrekciók révén képeseknek kell lenniük reagálni a potenciálisan illetve biztosan nem biztonságos állapotokra vagy meghibásodásokra ahhoz, hogy a funkcionális biztonságra vonatkozó követelményeknek is megfeleljenek.

1. ábra: A fényoszlopokban ma már LED-eket használnak a hatékonysághoz és a minél jobb láthatóság biztosításához. Egyeseknél a biztonságosságot beépített hangjelzőkkel fokozzák, amelyek 100 dB hangerejű riasztást adnak a biztonsági szabályok megsértése esetén (kép: Menics)

1. ábra: A fényoszlopokban ma már LED-eket használnak a hatékonysághoz és a minél jobb láthatóság biztosításához. Egyeseknél a biztonságosságot beépített hangjelzőkkel fokozzák, amelyek 100 dB hangerejű riasztást adnak a biztonsági szabályok megsértése esetén (kép: Menics)

A funkcionális biztonsági rendszerek közé tartoznak az érzékelők, az I/O-k, a vezérlők, a kapcsolók, az elektromechanikus alkatrészek, a hidrodinamikus erőátviteli alkatrészek és a szoftverek formájában megjelenő elektronikai elemek is, amelyek a veszélyes állapotok érzékelésével megváltoztatják a gépek állapotát, hogy megakadályozzák a veszélyes helyzetek kialakulását. A funkcionális biztonságra való törekvés és a kapcsolódó kialakítások és szabályozások az Európai Unióból származnak, de ezek ma már szerte a világon a beszállítókra, a gépgyártókra és a végfelhasználókra is vonatkoznak. A gépekről szóló 2006/42/EK európai uniós irányelvben szereplő harmonizált európai (EN) és a Nemzetközi Elektrotechnikai Bizottság (IEC) EN/IEC 62061 szabványát, valamint a Nemzetközi Szabványügyi Szervezet (ISO) EN/ISO 13849-1 szabványát alkalmazzák a leginkább.

Az ISO 13849-1 és az IEC 62061 előírásai egymást kiegészítve is használhatók, de az eredeti berendezésgyártók és a végfelhasználók ezen kettő közül bármelyikhez szabadon igazodhatnak. Az egyetlen kikötés, hogy a funkcionális biztonság a gépekre és vezérlésekre vonatkozik, nem pedig az eszközökre vagy alkatrészekre – bár az utóbbiak rendelkezhetnek olyan funkciókkal, amelyek támogatják egy adott biztonsági besorolásnak való megfelelést.

Az EN/IEC 62061 a követelményeket és ajánlásokat biztonsági integritási szintek (SIL-ek) formájában határozza meg, melyek az állandóan telepített (nem hordozható) gépek vagy üzemek biztonságával kapcsolatos elektromos, elektronikus és programozható vezérlések (SRECS-ek, safety-related electrical, electronic, and programmable controls) tervezésére, integrálására és validálására vonatkoznak. Az EN/IEC 62061 szerinti biztonsági integritási szintek (SIL-ek) a rendszerek funkcionális biztonságát 1-től (legalapvetőbb) 4-ig (legintegráltabb és legkifinomultabb) osztályozzák, és a gépek esetében a SIL3 a lehető legmagasabb. A szükséges SIL szintet meghatározó tényezők közé tartozik a veszélynek való kitettség rendszeressége, a lehetséges sérülés súlyossága, az előfordulási valószínűség és annak valószínűsége, hogy a gépkezelő kitérő manőverrel képes elkerülni a sérülést.

|

1. táblázat: Az előírt SIL-szintek az adott nem biztonságos állapot bekövetkezése esetén bekövetkező sérülés súlyosságától, valamint az adott állapot bekövetkezésének valószínűségétől függnek (táblázat: IEC)

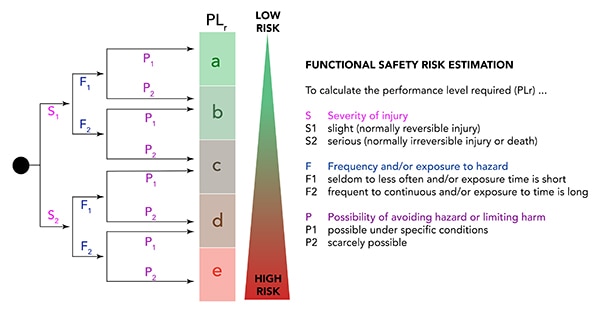

Ezzel szemben az EN/ISO 13849-1:2005 a követelményeket és ajánlásokat a vezérlőrendszerek biztonsági vonatkozású részeire (SRP/CS-ekre, safety-related parts of control systems) vonatkozólag definiálja. Az SRP/CS szintek lehetővé teszik a gépek biztonságszintjének számszerűsítését, függetlenül a részegységektől. A szabvány a funkcionális biztonság jól ismert teljesítményszintjeit (PL) alkalmazza, a (legkezdetlegesebb) „a” szinttől kezdve a (legintegráltabb és legkifinomultabb) „e”-ig. A szükséges PL szintet meghatározó tényezők közé tartoznak a SIL-ek esetében érvényes tényezők, valamint a gépi veszélynek való ismételt kitettség gyakorisága és időtartama. Ezen túlmenően a PL-minősítés egészéhez hozzátartozik egy kategóriaszám (az általános rendszerarchitektúra jelzésére) és a veszélyes meghibásodásig eltelt átlagos idő (MTTFd) is.

2. ábra: Egy adott létesítmény megfelelő funkcionális biztonsági szintje minőségi változóktól, mennyiségi változóktól és szoftveralapú elemzési eredményektől függ (kép: Design World)

2. ábra: Egy adott létesítmény megfelelő funkcionális biztonsági szintje minőségi változóktól, mennyiségi változóktól és szoftveralapú elemzési eredményektől függ (kép: Design World)

Az IEC 61508 és IEC 62061 szabványoknak való megfelelés magába foglalja a biztonsági vezérlések tesztelését (valamint a gép üzemmódjainak, állapotkritériumainak és korrekcióinak validálását) a gép funkcionális biztonsági szintjének megerősítéséhez. Az EN ISO 13849-1 és 2 szabványok dokumentált (statikus és dinamikus) tesztelést is megkövetelnek annak megerősítésére, hogy a biztonsági vezérlés akadálytalanul és zavaroktól mentesen működik.

Kezelők által indított biztonsági elemek

Számos biztonságtechnikai alkatrészt úgy terveztek, hogy a működésüket aktiváló bemeneti jel az üzem személyzete általi valamilyen manuális beavatkozás hatására érkezzen, és nem valamely köztes elemen vagy a gép vagy védőberendezés valamelyik tengelyén keresztül. Ide tartoznak az érintésérzékeny biztonsági szőnyegek, a fényfüggönyök, a konzolok, a különböző kezelőfelületek (HMI-k), az érintésérzékeny gépzárak és (a csak vészhelyzet esetén használandó) élénkpiros gombafejű vészleállító gombok. A személyzettel kapcsolatos biztonsági elemek közé tartoznak a (NEMA-besorolásoknak megfelelően a beépített alkatrészeket védő) burkolatok, valamint a géppajzsok és a vezetékcsatornák, melyek mind egyszerű, de megbízható gépbiztonsági elemek, amelyek védik a gép közelében (és néha a gépekben), valamint az energiaellátási berendezéseken és vezérlőpaneleken dolgozó személyzetet.

A veszélyes gépszakaszok körül elhelyezett biztonsági húzókapcsolók lehetővé teszik a kezelők számára, hogy egy gyors rántással vészleállást (e-stop) indítsanak el. Ezek a biztonsági elemek, amelyek különösen gyakoriak a (védőburkolatokkal nem ellátható) nyitott gépeknél és a védőburkolatok nélküli szállítószalagoknál különböznek a megszakítókapcsolóktól, amelyek áramtalanítják az áramköröket és lezárják a veszélyes munkacellákat a személyzet távoltartása érdekében. További felkínált lehetőségek a (különösen a vágási vagy préselési feladatokat végző) szerszámgépek nyílásai köré szerelhető biztonsági élek (csíkok) és a padlóra helyezett biztonsági szőnyegek, amelyek (speciális biztonsági relék segítségével) biztonsági reakciókat indítanak el, ha a kezelő rájuk lép vagy rajtuk áll.

Valamivel kifinomultabbak az előbb említett fényfüggönyök. Ezek egy fotoelektromos sugarakat kibocsátó emittert tartalmaznak, mely sugarak folytonossága, ha megtörik a vevőhöz vezető úton, akkor a berendezés gyorsan leállítja a veszélyes folyamatokat. Ezek költségesebbek más opcióknál, de használatuk indokolt, ahol a gépkezelők gyakran érintkeznek egy adott gép bizonyos részével. Egy másik kifinomult biztonsági elem a kétkezes biztonsági konzol. Ezeknél általában különálló kapcsolók egyidejű aktiválására van szükség a gép működésbe hozásához vagy annak fenntartásához.

Mielőtt bármely kezelő által indított biztonsági elemre rábíznák az üzem személyzetének és berendezéseinek épségének védelmét, minden ilyen alkatrészt (és a működésükkel kapcsolatos biztonsági logikát vagy vezérlést is) ellenőrizni kell. Például az IEC 61508 és az IEC 62061 vizsgálati szabványok előírják, hogy a redundáns relékre épülő vészleállítóknak működniük kell, ha a kezelő kioldja a logikai áramkör és a terepi eszközök közötti első csatornát, és ugyanúgy működnie kell a második csatorna esetében is. Az ilyen redundáns vészleállítási funkciók működését a gép üzembe helyezése során külön hitelesítik.

Automatikus biztonsági kapcsolók, érzékelők és védők

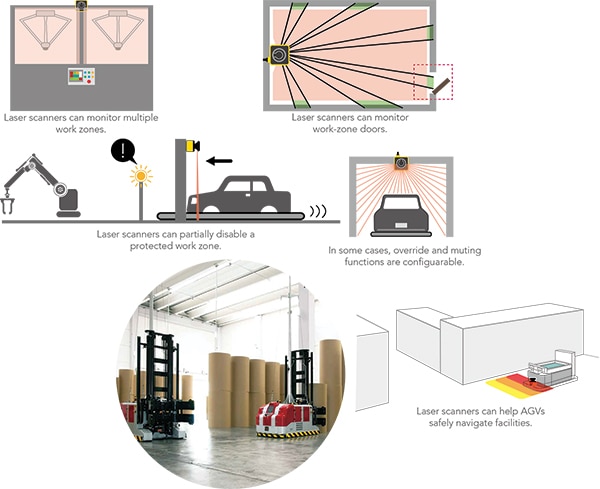

3. ábra: A lézerszkennerek egyfajta érintésmentes biztonsági visszajelző alkatrészek, amelyek leginkább arról ismertek, hogy az önvezető járműveket segítik a létesítményekben való navigálásban. Egyéb alkalmazásukra is azonban bőségesen van példa, és néha alternatíva lehetnek a fényfüggönyök helyett (kép: IDEC)

3. ábra: A lézerszkennerek egyfajta érintésmentes biztonsági visszajelző alkatrészek, amelyek leginkább arról ismertek, hogy az önvezető járműveket segítik a létesítményekben való navigálásban. Egyéb alkalmazásukra is azonban bőségesen van példa, és néha alternatíva lehetnek a fényfüggönyök helyett (kép: IDEC)

A kezelők által indított biztonsági alkatrészektől elkülönülnek az automatikus gépfunkciókhoz tartozó alkatrészek.

Retesz- és kapcsolóalapú beépített kizáró elemek

A kapcsolók és reteszelő elemek nélkülözhetetlen részei a gépi munkaállomásoknak, melyek azok külső peremein találhatók. A biztonsági végálláskapcsolók olyan érintkezőkel rendelkeznek, melyekkel a gépelemek helyzete vagy mozgása ellenőrizhető automatikusan. Ezzel szemben a magasabb funkciójú (úgynevezett reteszelő) biztonsági kapcsolók pozitív kapcsolási logikájú kapcsolóérintkezőkkel (kettős ellenőrzésű NO és NC kontaktusokkal) rendelkeznek, és nyelves vagy csuklós reteszelési mechanizmust használnak manipulációbiztos gépvédőszerkezetként. A mechanikus kulcsokkal és zárakkal ellátott kulcsos reteszelő kapcsolók zárva tartják a gépi munkaterekbe vezető ajtókat addig, amíg a hozzáférés nem lesz biztonságos. Egyre elterjedtebbek azonban az érintésmentes RFID és mágneses biztonsági kapcsolók, amelyek figyelik a munkaterület ajtóinak helyzetét (nyitott vagy zárt), és nem engedélyezik a kezelőnek a hozzáférést veszélyes folyamatok során.

Elektromos megszakítókra és leválasztókra épülő beépített biztonság

A gépállapotok által működésbe hozott biztonsági alkatrészek közé tartoznak azok is, amelyek a villamosbiztonságot biztosítják. A megszakítók (a biztosítékokhoz hasonlóan) védelmet nyújtanak a túlterhelési áramok káros és veszélyes hatásai ellen a hálózati, tápelágazási és jelzőáramkörök számára. Egyes berendezéseknél a terepi eszközök és a vezérlők galvanikusan el vannak választva egymástól leválasztók segítségével a gyújtószikramentes működés biztosításához. Az elektromos biztonságot szolgáló valamennyi áramkört túlfeszültség-védelmi alkatrészek egészítik ki, amelyek megakadályozzák, hogy a feszültségcsúcsok károsítsák a hálózati és vezérlési áramellátásban és/vagy a visszacsatolási és vezérlőjelek elosztásában részt vevő elektromos és elektronikus automatizálási alkatrészeket.

Fékekre épülő beépített mechanikus biztonság

A biztonsági féknek minősülő fékeket üzembiztos fékeknek is nevezik. Ezek alapértelmezés szerint az elektromos vagy folyadékellátás meghibásodása vagy megszűnése esetén befékezett állapotba kerülnek (jellemzően egy mozgó tengely rögzítése vagy tartása céljából). Az üzembiztos működést mindegyikük esetében egy rugós vagy más mechanikus mechanizmus biztosítja.

Példa: Szervomotoros automatizált rendszerekben gyakran használnak pneumatikus kioldású rugós dörzsfékeket üzembiztos fékekként. Mindegyiküknek rendelkeznie kell az ISO 13849-1 szabványnak való megfelelést igazoló minősítéssel, amelyet jellemzően az Intertek Group nemzetközi termékvizsgáló szervezet ad ki. Mechanikus módon végzett rögzítő hatásukból kifolyólag tartás közben nem fogyasztanak elektromos áramot, aminek köszönhetően biztonsági fokozatú működési célra maximálisan megbízhatóak, és az elektromosságra épülő más leállítási módokhoz kapcsolódó túlmelegedési problémák nem merülnek fel. Az élettartamukat több millió ciklusban határozzák meg, és a meghibásodásuk a sorozatban lévő összes alkatrész jelentős százalékánál egy (előre jelezhető) azonos okból következik be. Ahol az IIoT-funkciók hasznosak, a hibabiztos fékek integrált diagnosztikát és szenzoros visszajelzést is tartalmazhatnak a működési állapot nyomon követéséhez.

A legmagasabb funkcionális biztonsági besorolású fékek több rugóval is rendelkeznek, amelyek a géptengelyeket mechanikusan rögzítik a fékház stacionáris elemeivel kölcsönhatásba lépő súrlódó felületeik segítségével. A biztonsági szabványok előírják azt is, hogy olyan érzékelőket is szükséges beépíteni, amelyeken keresztül a fék állapota ellenőrizhető.

Biztonsági relék és egyéb biztonsági vezérlők

4. ábra: Egyszerű berendezéseknél, amelyeknél csak néhány biztonsági I/O-ra van szükség gazdaságosan alkalmazhatók ilyen típusú vagy ehhez hasonló elektromechanikus biztonsági relék (kép: Omron Automation and Safety)

4. ábra: Egyszerű berendezéseknél, amelyeknél csak néhány biztonsági I/O-ra van szükség gazdaságosan alkalmazhatók ilyen típusú vagy ehhez hasonló elektromechanikus biztonsági relék (kép: Omron Automation and Safety)

A biztonsági kapcsolók, érzékelők és védőburkolatok által nyújtott funkciók biztonsági relékkel és egyéb vezérlőkkel egészíthetők ki. Mindegyikük közös jellemzője, hogy (szükség esetén) az elektromos vagy folyadékáram megszüntetésével biztonságos állapotba hozzák a gépet – vagy lassítják, illetve biztonságos állapotban reteszelik a még feszültség alatt lévő gépet.

Huzalozott biztonság relékkel

Hibabiztos vezérlés megvalósításához egy lehetséges megoldás a biztonsági relé modulok alkalmazása. Ezek rövidzárlat- és túlfeszültségvédelemmel ellátott elektronikai elemeket, valamint kiegészítő reléket tartalmaznak. A vezetékes elektromechanikus reléket évtizedek óta használják; egyszerűen be kell őket kötni az automatizált vezérlőelemekbe, és (a vészleállítókal vagy fényfüggönyökkel együtt) szükség szerint elektromosan lekapcsolják a gép alrészlegeit. Hátrányaik többek között, hogy használatuk esetén sok vezetéket szükséges elhelyezni a helyszínen, valamint az átkonfigurálhatóság hiánya. A fejlettebb biztonsági relék I/O-kal rendelkeznek és moduláris felépítésűek, hogy megkönnyítsék az érzékelőkkel, gépvezérlő elemekkel és automatizálási hálózatokkal való rugalmas integrációt.

Programozható biztonság biztonsági vezérlőkkel

Egy üzembiztosnak minősülő másik lehetőség a dedikált biztonsági vezérlők beépítése. Összetett automatizálási rendszereknél jobb megoldás ilyen vezérlőket használni relék helyett, mivel nagyobb I/O egységeket és PLC funkciókat is ki tudnak szolgálni. Egyetlen hátulütő, hogy ezen önálló biztonsági vezérlők esetén kiegészítő programozásra és képzett személyzet kiképzésére van szükség. Digitális elektronikájuknak köszönhetően azonban szoftveresen teljes mértékben konfigurálható automatizálási funkciókat tesznek lehetővé.

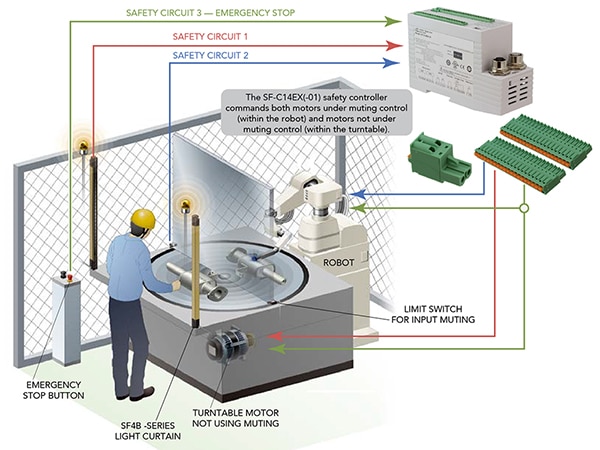

5. ábra: Biztonsági vezérlőkkel több biztonsági funkció egyesíthető, aminek köszönhetően rugalmas és átkonfigurálható biztonsági berendezések hozhatók létre. A képen látható munkacellában az első biztonsági áramkör egy fényfüggönyt tartalmaz, amely (megszakított állapot esetén) kinyit egy áramköri kapcsolót a forgóasztal leállításához. A második biztonsági áramkör olyan némító vezérlőelemeket tartalmaz, amelyek engedélyezik a robot normál működését, ha álló forgóasztal mellett munkadarab kerül a munkacellába. Ellenkező esetben ez az áramkör nyitva tart egy kapcsolót a robot kikapcsolásához. A harmadik biztonsági áramkör egy vészleállítót tartalmaz, amely nyitott állásba kapcsolja az összes kapcsolót, és leállítja a forgóasztalt és a robotot (kép: Panasonic Industrial Automation Sales)

5. ábra: Biztonsági vezérlőkkel több biztonsági funkció egyesíthető, aminek köszönhetően rugalmas és átkonfigurálható biztonsági berendezések hozhatók létre. A képen látható munkacellában az első biztonsági áramkör egy fényfüggönyt tartalmaz, amely (megszakított állapot esetén) kinyit egy áramköri kapcsolót a forgóasztal leállításához. A második biztonsági áramkör olyan némító vezérlőelemeket tartalmaz, amelyek engedélyezik a robot normál működését, ha álló forgóasztal mellett munkadarab kerül a munkacellába. Ellenkező esetben ez az áramkör nyitva tart egy kapcsolót a robot kikapcsolásához. A harmadik biztonsági áramkör egy vészleállítót tartalmaz, amely nyitott állásba kapcsolja az összes kapcsolót, és leállítja a forgóasztalt és a robotot (kép: Panasonic Industrial Automation Sales)

A mérnökök biztonsági zónákat határozhatnak meg, és módosíthatják a beállításokat anélkül, hogy az egész munkacellát újra kellene kábelezni. (Ez pedig csökkenti a szükséges kábelezés mennyiségét és a munkadíjakat.) Az üzemek tevékenységi körének bővülésével a biztonsági vezérlőket tartalmazó berendezések esetében általában a hálózatbővítés és az IIoT-kapcsolódás is támogatott.

Integrált biztonság biztonsági besorolású ipari vezérlésekben

Egy harmadik lehetőség a hibabiztos biztonsági vezérlésre, amit egyre elterjedtebben alkalmaznak korszerű bonyolult gépeknél, az integrált biztonsági PLC-k, programozható automatizálási vezérlők (PAC-k) és más PC-alapú vezérlők használata. Egyes ilyen elektronikai elemek a hétköznapi gépfunkciók mellett biztonsági funkciókat is képesek vezérelni, aminek eredményeként az automatizált gépi berendezések és a működésükhöz szükséges biztonsági funkciók programozhatók és ezáltal rugalmasan állíthatók.

Összegzés

Megfelelő gépbiztonsághoz olyan visszacsatoló- és vezérlőelemeket szükséges használni, amelyek egy adott rendszerben fennálló veszélyeknek megfelelő névlegesen védelmet tudnak nyújtani. A gépbiztonsághoz továbbá megfelelően integrált, dokumentált és ellenőrzött alkatrészeket szükséges használni. Ezen utóbbi biztosítja azt, hogy a biztonsági áramkörök a gép minden üzemmódjában, még hiba esetén is megfelelően működjenek.

A biztonsági életciklusra vonatkozó IEC 61508 és 62061 szabványok meghatározzák, hogyan kell a biztonsági integrációt helyesen végrehajtani – a kezdeti kockázatértékeléstől és tervezéstől a telepített rendszer működési teljesítményének az eredeti berendezésgyártók általi, majd a gép üzembe helyezését követően a végfelhasználó általi vagy a végfelhasználó számára történő valós körülmények közötti ellenőrzéséig. Ezen utóbbinál a gépeket „komolyan próbára teszik” a normál üzemi folyamatok – lassítások, leállások és visszaállítási rutinok – tesztelésével.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.