Additív gyártás: a prototípustól a tömeggyártásig

Contributed By DigiKey's North American Editors

2023-06-28

Az additív gyártás (réteghozzáadásos gyártás vagy az additive manufacturing angol kifejezésből származó betűszóval AM) a gyors prototípus-készítési ciklusok – és a termékek gyorsabb tömeggyártásba kerülése – érdekében a digitális gyártás irányába mutató szélesebb körű trend részét képezi.

Emlékezzünk vissza a 3D CAD tömeges elterjedése utáni, de még a 3D nyomtatás megjelenése előtti prototípus-készítési folyamatra. A mérnökök 3D CAD-et használtak az alkatrészek tervezéséhez, de a részleteket kétdimenziós rajzokként exportálták. Ez utóbbiakat aztán a gépkezelők olvasták, akik a CNC (computer numerical control, számítógépes számjegyvezérlésű – azaz digitális vezérlésű) gépeket beprogramozták az alkatrészek legyártására. Ma a digitális gyártás során a 3D-s alkatrészmodelleket közvetlenül a gépeknek (akár CNC-szerszámgépeknek, akár 3D-s nyomtatóknak) küldik el legyártás végett. Az alkatrészek legyártásának végrehajtását teljesen automatizált algoritmusok irányítják. Ez a képesség nagymértékben csökkenti az alkatrésztervezés és az alkatrészgyártás közötti időt.

A digitális gyártás a mérnökök rendelkezésére álló információkat is jelentős mértékben megnöveli. Bizonyos esetekben a prototípus-készítési és sorozatgyártási szolgáltatások részére webes portálokon keresztül elküldött tervek alapján azonnali visszajelzést kaphat a megbízó a legyárthatóságról és pontos árakról. Így több tervezett alkatrész költsége is gyorsan kiszámítható, még mielőtt a prototípus-készítés megkezdődne.

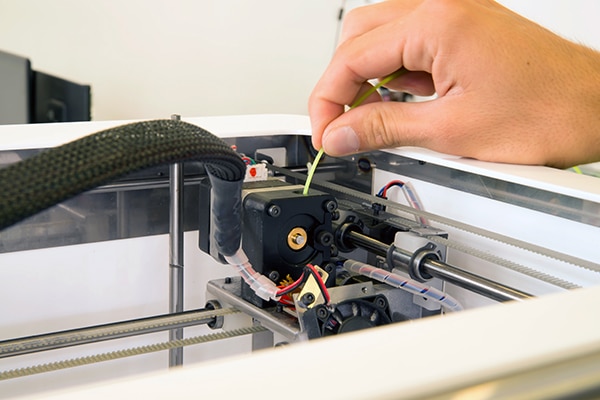

1. ábra: Az additív gyártás minden típusánál – beleértve az itt látható rétegzett szálfektetéses (FDM, filament deposition modelling) technológián alapú gépeket is – léptetőmotorokat használnak az extrudálófúvóka (vagy más szálfektető végberendezés) térben történő (3D) irányított és koordinált mozgatásához. Gyakoriak az akár 60 unciahüvelyk (oz-in) (0,424 Nm) nyomatékra is képes NEMA 17-es léptetőmotorok (kép: Dreamstime)

1. ábra: Az additív gyártás minden típusánál – beleértve az itt látható rétegzett szálfektetéses (FDM, filament deposition modelling) technológián alapú gépeket is – léptetőmotorokat használnak az extrudálófúvóka (vagy más szálfektető végberendezés) térben történő (3D) irányított és koordinált mozgatásához. Gyakoriak az akár 60 unciahüvelyk (oz-in) (0,424 Nm) nyomatékra is képes NEMA 17-es léptetőmotorok (kép: Dreamstime)

Az additív gyártás a központi eleme az ismétléses előzetes tervezés ilyen korszerű változatainak. Emellett az additív gyártás lehetővé teszi olyan alkatrészformák előállítását is, amelyeket hagyományos gépi forgácsolással nem lehetne kialakítani – például üreges, csontszerű belső rácsszerkezetű struktúrákét. Az, hogy hőre lágyuló műanyagból készült alkatrészeket gyorsan (és olcsón) lehet nyomtatni, teljesen átalakíthatja a prototípus-készítés kezdeti szakaszait. Az ilyen alkatrészek felhasználhatók tényleges alkatrész-prototípusként, de szerszámként is a forgácsolással készült alkatrészek rögzítéséhez vagy kompozit alkatrészek öntéséhez. Az újabb fejlesztések, amelyek lehetővé teszik a nagy teherbírású fém alkatrészek közvetlen nyomtatását is, még több lehetőséget kínálnak a prototípus-készítésre, megmunkálószerszámok előállítására és akár kis mennyiségben készülő alkatrészek közvetlen gyártására is.

2. ábra: Fejlett mozgásszabályozással a csendesebb és egyenletesebb működés érdekében minimálisra csökkenthetők a 3D nyomtató tengelybeállító motorjait működtető szinuszos áramhullámok ingadozásai. Például egyes kétfázisú léptetőmotorok vezérlésére használt, a motor léptetésének mértékét és irányát vezérlő önálló IC-k optimalizált megszaggatórutinokat használnak a mozgatási teljesítménynek, a motor nyomatékának és a hatásfoknak a maximálisra növeléséhez (ábra: Trinamic Motion Control GmbH)

2. ábra: Fejlett mozgásszabályozással a csendesebb és egyenletesebb működés érdekében minimálisra csökkenthetők a 3D nyomtató tengelybeállító motorjait működtető szinuszos áramhullámok ingadozásai. Például egyes kétfázisú léptetőmotorok vezérlésére használt, a motor léptetésének mértékét és irányát vezérlő önálló IC-k optimalizált megszaggatórutinokat használnak a mozgatási teljesítménynek, a motor nyomatékának és a hatásfoknak a maximálisra növeléséhez (ábra: Trinamic Motion Control GmbH)

A saját fejlesztésű additív gyártástechnológiáknak rengeteg elnevezésük van, de mindegyik technológia az alábbi hét ISO-szabvány szerinti additív gyártási kategória valamelyikébe tartozik.

Anyagextrudáló 3D nyomtatás: Az anyagot szelektíven adagolják egy fúvókán vagy nyíláson keresztül. Az extrudált (vagy magyarul megfolyatott) anyag leggyakrabban valamilyen hőre lágyuló polimer, és az eljárást általában rétegzett szálfektetésnek (FDM, filament deposition modelling) nevezik. Szinte minden olcsó 3D nyomtató, sőt még sok magasabb kategóriájú gép is rétegzett szálfektetéses technológiát használ.

Porágyas fúzió (PBF, powder-bed fusion): A lézer, az elektronsugár vagy a plazmaív hőenergiája egy pontba van összpontosítva, hogy megolvassza és összeolvassza a porágyban lévő por alakú anyag területeit.

A porágyas fúzió (vagy magyarul porágyas összeolvasztás) első, az 1980-as években kifejlesztett formáját szelektív lézerszinterezésnek vagy szelektív lézeres összesütésnek (SLS, selective laser sintering) nevezik. Egyes ma használt technikákkal ellentétben a szelektív lézerszinterezéssel nem lehetett teljesen megolvasztani a porokat – így nem lehetett teljesen tömör alkatrészeket előállítani. A korszerű porágyas fúziós berendezések már teljesen megolvasztják a fémporokat, és így teljesen tömör, a kovácsolt alkatrészekéhez hasonló szemcseszerkezetű alkatrészeket állítanak elő. A szelektív lézerszinterezéssel előállított alkatrészek mechanikai tulajdonságai jelentősen jobbak lehetnek, mint az öntött alkatrészekéi.

Kádban történő fotopolimerizáció: A kádban lévő folyékony fotopolimert szelektíven, fénnyel aktivált polimerizációval keményítik ki. Ezt a technológiát gyakran sztereolitográfiának is nevezik.

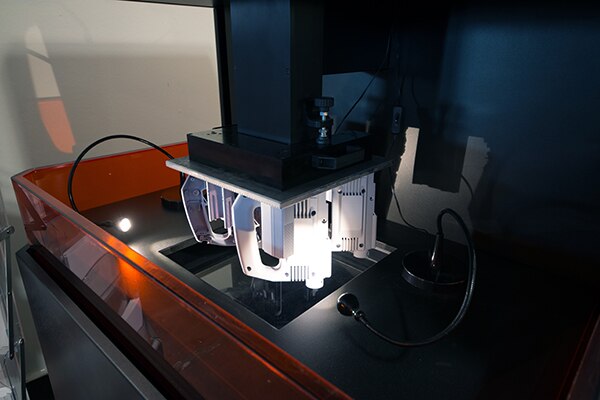

3. ábra: A sztereolitográfia (SLA) és a digitális megvilágítású feldolgozás (DLP, digital light processing) olyan additív gyártástechnológiák, amelyeket modellek, prototípusok, minták és tömeggyártásban készült alkatrészek létrehozására használnak (kép: Dreamstime)

3. ábra: A sztereolitográfia (SLA) és a digitális megvilágítású feldolgozás (DLP, digital light processing) olyan additív gyártástechnológiák, amelyeket modellek, prototípusok, minták és tömeggyártásban készült alkatrészek létrehozására használnak (kép: Dreamstime)

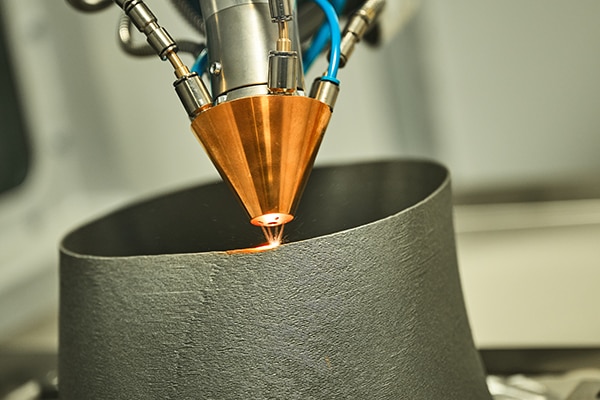

Irányított energiával történő rétegfektetés (DED, directed energy deposition): A rétegfektetés során a lézer, az elektronsugár vagy a plazmaív hőenergiája egy pontba van összpontosítva, hogy megolvassza és összeolvassza az anyagokat. A használt alapanyag lehet adagolt (előtolt) drót vagy befúvott por.

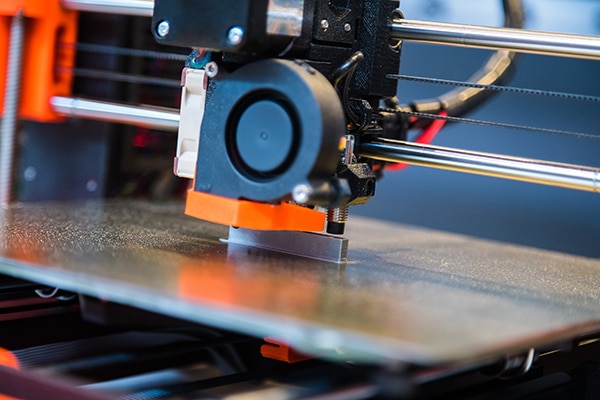

4. ábra: A körsínes lineáris vezetőrudak és a burkolatlan szinkron szíjhajtások az asztali 3D nyomtatókban és a kifinomultabb berendezésekben egyaránt gyakoriak (kép: Dreamstime)

4. ábra: A körsínes lineáris vezetőrudak és a burkolatlan szinkron szíjhajtások az asztali 3D nyomtatókban és a kifinomultabb berendezésekben egyaránt gyakoriak (kép: Dreamstime)

Kötőanyag-befecskendezés és anyagbefecskendezés (BJ, binder jetting és MJ, material jetting): A kötőanyag-befecskendezéses technológiák esetében folyékony kötőanyagot juttatnak be szelektíven a por alakú anyagok összekapcsolása végett. Ezzel szemben az anyagbefecskendezés technológiák esetében a szerkezeti anyag cseppjeit juttatják be szelektíven a tintasugaras nyomtatáshoz nagyon hasonló eljárással.

5. ábra: Ennek a 3D nyomtatónak nehezebb a végberendezése, ezért egy SCARA robotkarra van felszerelve (kép: Dreamstime)

5. ábra: Ennek a 3D nyomtatónak nehezebb a végberendezése, ezért egy SCARA robotkarra van felszerelve (kép: Dreamstime)

Laplaminálás: Anyaglapok összeragasztása azért, hogy egy alkatrészt alkossanak. Ez a legrégebbi additív technológia, a korai gépek papírprofilokat rétegeztek és ragasztottak egymásra, hogy összetett 3D alkatrészeket hozzanak létre, a rétegelt lemez gyártásához hasonló módon.

Közös vonások a különböző additív gyártástechnológia-típusokhoz használt berendezések között

A fentebb ismertetett additív gyártási módszerek mindegyike 2D profilok egymásra rétegzésével, egyiket a másikra helyezve építi fel a térbeli (3D-s) alkatrészeket. A jelentős túlnyúlásokkal vagy olyan részekkel rendelkező rétegeket tartalmazó elemek gyártása során, amelyek a gyártás során leválhatnak, először a tartószerkezeteket helyezik el, majd az alkatrész elkészítése után ezeket eltávolítják.

Miközben a hobbi 3D nyomtatóktól kezdve a műanyagokat használó ipari prototípus-készítésig mindenhol az anyagextrudáláson alapuló rétegzett szálfektetés a legelterjedtebb additív gyártási módszer, addig a nagy szilárdságú, repülés- és űrtechnikai minőségű fém alkatrészek előállításához két technológia kezd egyre inkább elterjedni. Ezek a következők:

- A kis és teljesen készre gyártható alkatrészek esetében a porágyas fúzió (PBF)

- A nagyobb méretű, gyakran utólagos gépi forgácsolást vagy egyéb megmunkálást igénylő alkatrészek esetében pedig az irányított energiával történő rétegfektetés (DED)

6. ábra: A bonyolult fém munkadarabok gyártásához használt additív gyártóberendezések fejlett mozgatóeszközöket, sőt egyes esetekben közvetlen meghajtású villanymotorokat használó szervorendszerek. Az ilyen alkatrészgyártás lehetővé teszi az üzemeltetők számára, hogy kihasználják a lézeres gyártástechnológiák pontosságát (kép: Dreamstime)

6. ábra: A bonyolult fém munkadarabok gyártásához használt additív gyártóberendezések fejlett mozgatóeszközöket, sőt egyes esetekben közvetlen meghajtású villanymotorokat használó szervorendszerek. Az ilyen alkatrészgyártás lehetővé teszi az üzemeltetők számára, hogy kihasználják a lézeres gyártástechnológiák pontosságát (kép: Dreamstime)

Ahogy az additív gyártástechnológiák mindegyik fajtája fejlődött, mára számos azonos automatizálási megoldást használnak. Például a Festo automatizálást segítő korszerű alkatrészeinek széles skálája – köztük a golyós csigás és a szíjhajtású elektromechanikus lineáris működtetőelemek is – megtalálható a rétegzett szálfektetést használó gépekben a hobbiszintűektől a professzionális berendezésekig, valamint a rendkívül kifinomult szelektív lézerszinterező berendezésekben is.

Az additív gyártás kínálta tervezési szabadságfokok és korlátok

Az additív, azaz réteghozzáadásos gyártással készült alkatrészek jelentős előnye az anyageltávolításos technológiákkal, például a forgácsolással szemben az, hogy nagyobb szabadságot adnak a különböző formák létrehozására. Forgácsolás csak ott végezhető, ahová a szerszámgép el tudja helyezni a forgácsolószerszámot. Ez gyakran korlátozza a belső sarkok legkisebb sugarát, komoly kihívássá teszi bizonyos túlnyúlások kialakítását, és azt jelenti, hogy a belső üregeket egyszerűen lehetetlen egyetlen szerszámmal kialakítani. Ezek a korlátok gyakran több csavarral egymáshoz rögzített összetevőből összeszerelt szerkezeteket eredményeznek, ami növeli a gyártási költségeket és az alkatrész tömegét, miközben csökkenti annak szilárdságát és a megbízhatóságát. Az ilyen korlátoktól megszabadulva az additív technológiákkal előállított alkatrészek gyakran több alkatrészt is egyesíthetnek, ami jelentősen csökkenti a költségeket, miközben javítja a teherbírást.

Az alkotó vagy idegen szóval generatív tervezés egy olyan folyamat, amelyben algoritmusok terveznek alkatrészeket úgy, hogy az evolúcióhoz hasonló folyamat során sok apró módosítást hajtanak végre, majd szimulálják a különböző alkatrészek teherbírását. Az így létrejövő formák jellemzően sokkal összetettebbek, mint bármi, amit emberi tervező hozna létre – és feltűnően hasonlítanak a természetben kialakult formákhoz.

7. ábra: Az alkotó tervezéssel létrehozott formákat gyakran az additív gyártáshoz társítják, bár sok esetben digitális gyártással és öttengelyű CNC-forgácsolással készülnek. Az itt látható alkatrészeket a NASA Evolved Structures (Természetes fejlődéssel kialakult szerkezetek) programja hozta létre. A NASA csapata CNC-forgácsolást használt, mert az így megmunkált alkatrészek a nagyon nagy igénybevételt jelentő felhasználási területekre alkalmasabbak lehetnek, mint az additív gyártással készült változatok. Ennek oka részben az, hogy (az additív gyártás előnyei ellenére) a forgácsolt alkatrészek anyagjellemzői egységesebbek (kép: NASA)

7. ábra: Az alkotó tervezéssel létrehozott formákat gyakran az additív gyártáshoz társítják, bár sok esetben digitális gyártással és öttengelyű CNC-forgácsolással készülnek. Az itt látható alkatrészeket a NASA Evolved Structures (Természetes fejlődéssel kialakult szerkezetek) programja hozta létre. A NASA csapata CNC-forgácsolást használt, mert az így megmunkált alkatrészek a nagyon nagy igénybevételt jelentő felhasználási területekre alkalmasabbak lehetnek, mint az additív gyártással készült változatok. Ennek oka részben az, hogy (az additív gyártás előnyei ellenére) a forgácsolt alkatrészek anyagjellemzői egységesebbek (kép: NASA)

Ahogy az alkatrészek egyre összetettebbekké válnak, külsőleg közelítve a természetbeli formákhoz, belső rácsokkal és csatornákkal, a digitális modellek egyre több adatot igényelnek. Az olyan műveletek, mint az elrendezés, a szeletelés, a tartószerkezet kialakítása és a gépi kód előállítása mind nehezebbé válnak. A korábban bevett kis részletekre bontott fájlformátumok (amelyek a felületeket síkbeli háromszögek hálójaként ábrázolják) használata egyre nehézkesebbé válik. Az egyik megközelítés az volt, hogy engedélyezték a 3D görbét burkoló, hajlított háromszögek alkotta hálókat tartalmazó fájlokat, hogy kevesebb háromszöget lehessen használni a felület közelítéséhez.

Az ilyen bonyolult geometria ábrázolásának sokkal hatékonyabb módja az implicit geometria használata, bár ez még nem kompatibilis a legtöbb CAD-szoftverrel.

Az additív gyártás lehetővé teszi a belső geometria kialakításának kézben tartását

Az additív gyártás páratlan azon a területen, hogy módot ad a belső geometriák létrehozására. Ez a képesség lehetővé teszi olyan könnyű és nagy szilárdságú struktúrák létrehozását, amelynek belső rácsszerkezetét a csontokéhoz és a növényi szárakéhoz hasonló rácsok alkotják, és ami máshogy nem lenne lehetséges. Ez a képesség lehetővé teszi olyan jellemzőkkel rendelkező egyesített alkatrészek tervezését is, mint a belső csatornák, csővezetékek, elosztócsövek, hűtőcsatornák és hőcserélők. Miközben az ilyen alkatrészeket hagyományosan csövekből és lemezekből készítik forgácsolás és összeszerelés útján, ami állandó átmérőt és csatornaszélességet eredményez, addig additív gyártást használva a profilok változtathatóak. Ezzel a módszerrel a hűtést javító funkciók, például keverődobozok (turbulátorok) is kialakíthatók.

8. ábra: A képen a GE Aero LEAP tüzelőanyag-fúvóka látható (kép: GE)

8. ábra: A képen a GE Aero LEAP tüzelőanyag-fúvóka látható (kép: GE)

Gondoljunk csak arra, hogy a légi járműveken már évek óta használnak additív gyártással készült alkatrészeket. Az egyik legismertebb példa ezekre a General Electric Aero LEAP tüzelőanyag-fúvóka, amelyet 2015 óta gyártanak tömeggyártásban. Ez 18 alkatrészt váltott ki az összes szükséges bonyolult belső csatornát tartalmazó egyetlen egyesített alkatrésszel.

Az additív gyártás további felhasználása a General Electric Catalyst légcsavaros gázsugárhajtóműve, amelyben több mint 800 hagyományos módon gyártott alkatrészt vált ki mindössze 12 additív gyártással készített egyesített alkatrész. Ezt a hajtómű várhatóan 2023-ban kap hatósági tanúsítást.

A lézersugaras porágyas fúzió vagy PBF-L a legelterjedtebb és legkiforrottabb additív fémalkatrész-gyártási technológia. Ezt a technológiát használják a GE-hajtóművek alkatrészeinek gyártására, de kiváló minőségű polimer alkatrészek előállítására is alkalmas. A gyártási térfogat körülbelül 400 mm × 400 mm × 800 mm méretre korlátozódik, mert a gyártási területen egyenletes gázáramlást kell fenntartani, valamint a porágy porral való feltöltésének költségei miatt. A fémporok nehezek, és az egységes felolvasztáshoz szükséges minőségben nagyon drágák. Az egyetlen lézerrel történő lerakási (vagy fektetési) sebesség akár 20 cm3/óra is lehet, míg a több lézert használó rendszerekkel alumínium alkatrészek esetén akár 150 cm3/óra sebesség is elérhető. A csiszolt felületeket tartalmazó alkatrészek esetében a kellő mértékben jó felületkezelés is megoldható. A felület minősége a por alakú alapanyag szemcseméretétől függ, a szemcsék átmérője akár mindössze 5 µm is lehet.

A porágyas fúzióval előállított alkatrészek anyagjellemzői nagymértékben függenek az olvadékmedence szabályozásától, amelyben a por alakú anyagot tömör alkatrésszé olvasztják. Ennek az olvadékmedencének a szabályozása lényegében megegyezik a hegesztésével, és működésének alapjai sokéves hegesztési kutatásra és fejlesztésre épülnek. A lézer- és elektronsugaras hegesztést több mint 50 éve, míg az ívhegesztést több mint 100 éve használják. Ezek az ismeretek lehetővé teszik olyan alkatrészek előállítását, amelyek rendkívül finom szemcseszerkezetűek, és teherbírásuk gyakran összemérhető a legnagyobb teherbírású kovácsolt alkatrészekével, a technológia miatti változékonyságuk azonban továbbra is valamivel nagyobb azokénál.

Összegzés

Bár kevésbé elterjedtek, a porágyas fúzióhoz a lézeren kívül más energianyalábokat is fel lehet használni. Az elektronsugaras porágyas fúzió előnye, hogy a sugár mágnesekkel irányítható, nem pedig mechanikusan vezérelt tükrökkel. Ez azt jelenti, hogy valamivel nagyobb gyártási sebesség érhető el, de a kapott felület nem olyan finom, mint a lézeres technológiák esetében.

A műszaki terület másik végén a nyílt forráskódú 3D nyomtatókat otthon is meg lehet építeni, és akár saját alkatrészeket is lehet velük nyomtatni – így ezek lényegében önmásolóvá válnak. Csak néhány automatizáláshoz szükséges alkatrészt, például léptetőmotorokat kell beszerezni, az összes mechanikai elemet le lehet gyártani.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.